调节式送经机构以控制经纱张力均匀为目标,根据织造过程中受各种因素综合影响的经纱张力来调节经纱送出量。调节式送经机构又分为机械式和电子式两类,从作用原理讲,它们都是由经纱放送传动部分和送经量自动调节部分组成。

(一)机械式调节送经机构

1.外侧式送经机构

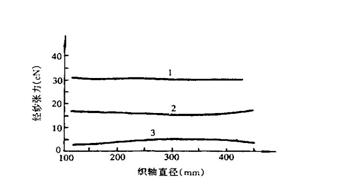

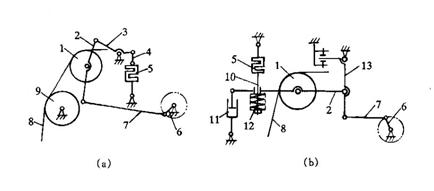

外侧式送经机构常用于有梭织机。在有梭织机的技术改造中,出现了多种外侧式送经机构,这些送经机构的共同特征是:通过两个感应元件分别对经纱张力和织轴直径的检测进行送经量调节,从而经纱张力控制更加合理,织造过程中经纱张力更为均匀。同时,送经机构被移到织机外侧,维修保养比较方便。典型的外侧式送经机构如图10-8所示。

图10-8 典型的外侧式送经机构

1-偏心盘 2-外壳 3-摆杆 4-拉杆 5-挡圈 6-挡块 7-三臂杆 8-小拉杆 9-双臂撑杆 10-棘轮 11-蜗杆 12-蜗轮 13-齿轮 14-织轴边盘齿轮 15-转臂 16-转子 17-双曲线凸轮板 18-调节转臂19-连杆 20-经纱 21-活动后粱 22-固定后粱 23-调节杆 24-挡圈 25-挡块 26-扇形张力杆 27-制动器 28-制动杆 29-开放凸轮

(1)经纱放送传动部分

在经纱20的张力作用下,织轴始终保持着放出经纱的趋势,但蜗杆11和蜗轮12的自锁作用阻止了织轴边盘齿轮14带动齿轮13转动,阻止了经纱的自行放出,使经纱保持必需的上机张力。

安装在织机主轴上的偏心盘1回转时,带动外壳2作往复运动,然后通过摆杆3拉动拉杆4,使拉杆上的挡圈5产生往复动程L。挡圈5向左移动时,在走完一段空程Lc之后才与挡块6接触,推动着挡块共同移动了Lx动程(Lx=L-Lc),使三臂杆7的一条臂拉动小拉杆8上升。小拉杆的上升经双臂撑杆9、棘爪、棘轮10驱动蜗杆11,对蜗轮12、齿

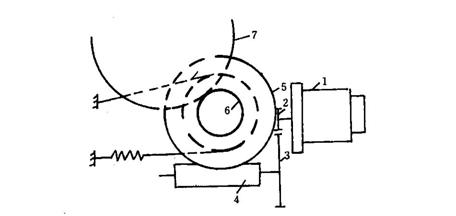

送经侧轴3与织机主轴同步转动,带动固定在轴端上的主动摩擦盘9。当转子杆11被锁定于

4得到恢复,推动主、从动摩擦盘向左移动,一旦制动圈被机架挡住,则主、从动摩擦盘分离,在弹簧力作用下,从动摩擦盘通过摩擦环6紧靠在机架上,并立即停止转动,放出经纱动作终止。由此可见,从动摩擦盘的转动发生在主轴回转一周的部分时间区域内,它的转动角θ取决于转子与主动摩擦盘凸轮面的接触区段长度。转子锁定的位置越靠近主动摩擦盘,则接触区段长度越长,转动角θ越大,送经量也越多。

图10-11 摩擦离合器式送经机构

1-蜗杆 2-轴管 3-送经侧轴 4-弹簧 5-制动圈 6-摩擦环

7-机架 8-从动摩擦盘 9-主动摩擦盘 10-转子 11-转子杆

12-连杆 13-摩擦环 14-蜗轮 15-送经齿轮 a-主动摩擦盘凸轮面

(2)送经量计算

摩擦离合器送经机构的每纬经纱送出量:

![]() (10-15)

(10-15)

式中:θ——主轴回转一周过程中从动摩擦盘转过角度(°);

Z1、Z2、Z3、Z4——蜗杆1、蜗轮14、送经齿轮15、织轴边盘齿轮的齿数或头数;

D——织轴直径(mm)。

如将Z3=22、Z4=125代入公式(10-15),同时,蜗杆、蜗轮的传动比![]() 选定为某一数值,则送经机构可以满足织物所要求的最大每纬送经量L′jmax和最小每纬送经量L′jmin分

选定为某一数值,则送经机构可以满足织物所要求的最大每纬送经量L′jmax和最小每纬送经量L′jmin分

从理论上讲,θ的最小值可以为无穷小,θ的最大值能接近360°,并可据此计算送经机构的可织纬密范围。但是,选用这些极限状态会产生不良后果:θ过小,摩擦盘将严重磨损;θ过大,则第一次送经后摩擦盘尚未制停,第二次送经又要开始,容易造成送经不匀。因此,生产实际中θ的范围一般为25°~329°,通常根据Z1和Z2四种不同的传动比来选择合理使用的纬密范围。

(3)送经量自动调节部分

在图10-12中,当经纱张力由于某种随机原因而增大时,经纱迫使装有后梁1的摆臂2绕摆轴4作逆时针转动,通过摆杆3使连杆6上升。连杆6的一端与弧形杆7铰接,弧形杆上有一圆弧槽,其圆弧中心向上偏离支持轴8的轴心,因此圆弧上端到支持轴轴心的距离大,圆弧下端到轴心的距离小。连杆6上升时,弧形杆7上的圆弧槽绕支持轴8作顺时针转动,支持轴和圆弧槽中滑块10的距离增大。由于滑块芯轴9固定不动,因此支持轴向左移动,通过连杆11,带动转子杆13、转子14绕机架上的转子杆轴12作逆时针方向转动,使转子与主动摩擦盘的凸轮面距离缩小,送经量增加。送经量的增加促使经纱张力逐渐回复到正常数值,后梁也回归到正常的平衡位置。相反,当经纱张力因某种因素而减小时,机构动作相反,送经量减小,并逐渐回复到正常数值,后梁也回到正常位置。

图10-12 经纱张力调节装置

1-后梁 2-摆臂 3-摆杆 4-摆轴 5-螺钉 6-连杆 7-弧形杆 8-支持轴

9-滑块芯轴 10-滑块 11-连杆 12-转子杆轴 13-转子杆 14-转子

织轴送出经纱,其直径不断减小,在张力调节装置尚未作出响应之前,经

图10-15 应变片方式经纱张力采集系统

1-后梁 2-后梁摆杆 3-杠杆 4-拉杆 5-应变片传感器 6-曲轴

7-连杆 8-经纱 9-固定后梁 10-弹簧杆 11-阻尼器 12-弹簧 13-双臂杆

2.信号处理和控制系统

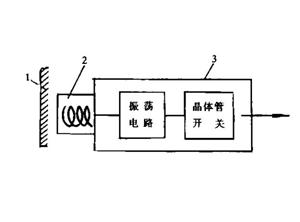

(1)后梁位置检测方式

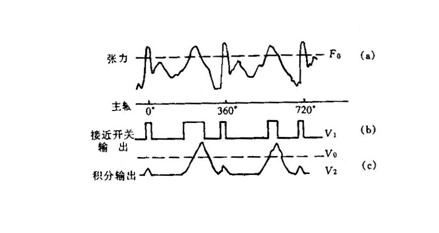

图10-16表示了经纱张力采集、处理和控制原理。当经纱张力大于预定数值F0时,见图10-17(a)中虚线所示,铁片对接近开关的遮盖程度达到使振荡回路停振,于是开关电路输出信号V1,见图10-17(b)所示。F0的数值由调整张力弹簧刚度和接近开关安装位置来设定。信号V1经积分电路、比较电路处理,如图10-17(c)所示。当积分电压V2高于设定电压V0,则输出信号(V2-V0)通过驱动电路使直流送经伺服电动机转动,织轴放出经纱。输出信号(V2-V0)越大,电动机转速越高,经纱放出速度越快。当V2<V0时,电动机不转动,织轴被锁定,经纱不能放出。

图10-16 电子送经机构的经纱张力控制原理

图10-17 信号处理过程

在上述这种方式中,经纱不是每纬都送出的,因此送经量调节的精确程度稍差些,较适宜于中、厚织物的织制。但是,它的电路结构比较简单、可靠,有较强实用性。

(2)后梁受力检测方式

后梁受力检测方式的经纱张力信号处理与控制系统中采用了微电脑。该方式应用在不同电子式送经机构中,信号处理和控制的方法各有特点,所使用的织轴驱动伺服电动机也有交流和直流之分,因此,经纱张力信号的处理

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业