臭氧具有极强的氧化性,能将染色废水氧化成无色溶液,且对环境没有二次污染。但臭氧溶解度小,分解率高,稳定性差,损耗大,这是造成臭氧利用率低的原因之一,已成为臭氧清洁化脱色应用的瓶颈。

在臭氧氧化过程中引入活化剂,不但可以提高臭氧脱色的效率,还能在一定程度上提高COD去除率。本试验采用酰胺类活化剂STH以催化活性染料染色废水的臭氧氧化,考察其对处理染色废水脱色率和COD值等影响。

1试验部分

1.1药品、仪器

药品活性黄3RS染料(取自印染厂染化车间),活化剂STH(四川益欣精细化工有限责任公司)。

仪器CF-98-10臭氧发生器(江苏省海门市康达臭氧净环保设备厂,设备参数:电源电压220V,臭氧产量10 g/h,臭氧浓度50 mg/h,氧气输入量160 L/h,氧气输入压0.05~0.10 mPa,功率150W),氧气瓶及减压阀(成都拓展气体公司),臭氧反应器(吸收瓶、冷凝管改制),GDYS-20恒温消解器(长春吉大小天鹅仪器有限公司),PHS-25 pH测试计(上海精科雷磁公司),723分光光度计(上海精密科学仪器公司),7502型红外快速干燥器(江苏电器二厂)等。

1.2试验方法

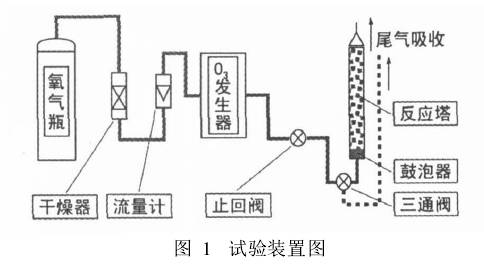

试验装置如图1所示。分别吸取100 mg/L和300 mg/L的活性黄3RS染液100 mL于250 mL烧杯中,加入50 mg/L活化剂,用稀碱液调节pH值至9,置于反应塔中,开启氧气瓶,调节流量1.5 L/min,待臭氧输出稳定后打开三通阀通入反应塔中反应一定时间,测定脱色后染液的吸光度、pH值及COD值。

1.3检测方法

1.3.1臭氧输出浓度

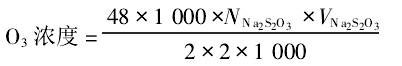

在500 mL洗气瓶中,加入20%KI溶液10 mL,以蒸馏水稀释到250 mL,通入2 L O3,在溶液中加5 mL3 mol/LH2SO4酸化,以0.1 mol/L Na2S2O3滴定至淡黄色,再加1mL淀粉指示剂至呈紫褐色,以0.1mol/L

Na2S2O3溶液滴

按式(1)计算O3浓度/(mg/L):

式中:NNa2S2O3———Na2S2O3溶液的摩尔浓度,mol/L;

VNa2S2O3———Na2S2O3溶液的消耗量,mL。

1.3.2O3利用率

以通入反应液的臭氧量及尾气吸收的臭氧量,按式(2)计算O3利用率/%:

式中:Gi———通入反应液的臭氧量,mg/L;

G0———尾气臭氧量,mg/L。

1.3.3脱色率

用723型分光光度计分别测试印染废水臭氧处理前后在最大吸收波长处的吸光度A0和A1,式(3)计算脱色率/%:

式中:A0———臭氧处理前的吸光度×稀释倍数;

A1———臭氧处理后的吸光度×稀释倍数。

1.3.4COD值

采用改进的重铬酸钾快速消解法[1],测定印染废水的COD值。

2结果与讨论

2.1活化剂STH及反应时间对脱色率的影响

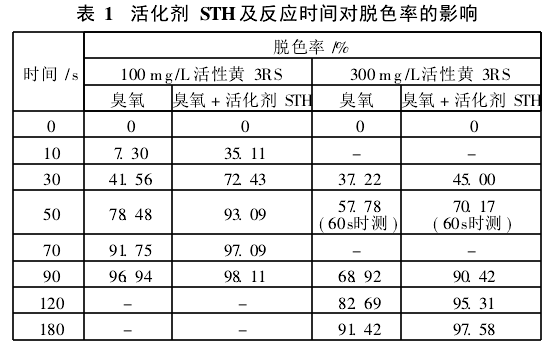

采用臭氧对活性黄3RS染液进行处理,测试了活化剂STH加入前后以及不同反应时间下脱色率的变化,结果见表1。

从表1可知,随着臭氧氧化反应的进行,染液颜色逐渐变浅,脱色率不断提高,最后染液接近无色,说明染料的发色体系已逐渐被氧化破坏分解。这是因为臭氧是强氧化剂,可以氧化活性染料,使染料分子中的共轭发色体系被破坏而失去发色能力。若染料被进一步氧化,则生成低分子量的醛与有机酸等[2]。

用臭氧氧化100 mg/L活性染液时,加入活化剂STH后,仅10 s后脱色率迅速上升到35.11%,50 s后脱色率为93.09%,70 s达到97.09%。而未加活化剂的对照样10 s后的脱色率为7.30%,30 s后才升到41.56%,70 s后的脱色率为91.75%。试验说明,活化剂STH能加速臭氧氧化分解活性染料。

用臭氧氧化300 mg/L活性染液时,臭氧脱色率达到90%以上所需的时间增加。这是因为由于活性染料浓度增大,需要臭氧氧化的物质增加,反应完全所需的时间增加。染液中加入活化剂STH

您所在的位置:

您所在的位置: