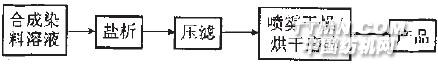

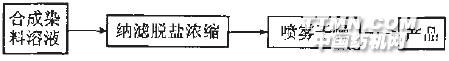

我国是世界最大的染料生产国和消费国,1989 年染料生产量为20万t左右,到200年,各种染料 生产总量已达50万t。在一些固体染料的生产过 程中,合成染料从水溶液中的分离通常是经过盐析 和压滤实现的(图1)。该工艺过程存在如下弊 端〔2-3]:①由于染料合成反应生成的盐以及盐析过程 带人的盐分降低了染料的纯度,影响到染料在染色 过程的溶解性能,影响着色,同时耗费大量的盐; ②压滤过程造成主体染料的流失多,损失率大于 5%;③产生大量高盐度、高色度、高COD浓度的废 水,严重污染环境;④盐析和压滤操作为间歇式,劳 动强度高,耗时多。一种有效解决办法是采用纳滤 膜分离技术。纳滤技术应用于染料清洁生产和染料 废水处理主要有两方面:代替传统盐析压滤工序对 含盐粗制染料进行脱盐和浓缩(图2);对含盐染料 废水的处理与资源化。

|

| 图 1传统盐析压滤工艺 |

|

| 图2 纳滤脱盐浓缩工艺 |

1 纳滤膜对含盐染料溶液的分离原理

纳滤是介于反渗透和超滤之间的一种压力驱动 膜过程。商品化的纳滤膜一般具有荷电的纳米微孔 结构,溶质在带电微孔内进行扩散和对流传递过程 时受到立体阻碍和静电排斥两方面的作用闭。因 此,纳滤膜通常对分子量在20一1o0之间的低分 子有机物和多价盐截留较高,而对单价盐和小分子 物质的截留率较低[’]。对于水溶性染料(酸性染料、 碱性染料、直接染料和活性染料等),分子带有亲水 性基团如一so3Na 、一coONa等,且相对分子质量落 在纳滤膜的高截留范围内,纳滤膜对这些染料有很 高的截留率。因此利用纳滤膜对染料的高截留和 对NaCI的低截留特性,可以实现对含盐染料初品或 合成染料水溶液的脱盐浓缩以及对含盐染料废水的 处理与资源化。

2 纳滤膜的选用

染料品种繁多

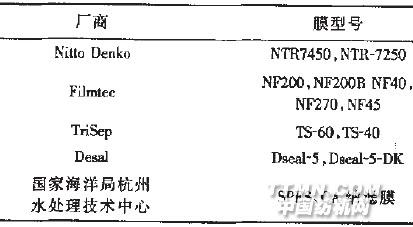

| 表 1 部分纳滤膜及其性能 |

|

3 纳滤脱盐和浓缩

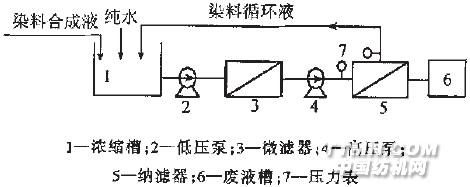

采用纳滤代替传统盐析和压滤工艺对含盐粗制 染料进行脱盐和浓缩,通常包括恒容脱盐和浓缩两个过程。在恒容脱盐过程中,向染料粗制品中不 断加水保持料液体积不变,料液经过纳滤膜时,染料 溶液中的无机盐、低分子有机物等将透过纳滤膜,而 染料则被截留并循环回到浓缩槽中,直到含盐量低 至符合要求,脱盐过程结束。接下来可对染料溶液 进行浓缩.由于水不断透过纳滤膜,染料的浓度将不 断提高,直到能满足喷雾干燥要求,浓缩结束。纳滤 对染料的脱盐和浓缩工艺流程见图3,两个过程在 同一套设备中完成。

|

| 图 3 纳滤浓缩脱盐工艺流程 |

在纳滤脱盐和浓缩过程中,NCaI浓度越高,透过率越高,当高于5%时,NaCI几乎10%透过,亦即 在高浓度下操作脱盐量最多[8l。因此,在实际应用 过程中,可采取边浓缩边洗涤,维持较高NaCI浓度, 能用较少的洗涤水,较快的脱除染料中的盐。

鉴于纳滤在染料清洁生产中的应用前景,染料脱盐浓缩一直是纳滤应用研究的热点之一。

采用 SNF-150 膜(截留分子量为350)对活性红 3BS(ME型,分子量约1000)进行脱盐浓缩

对于苯胺蓝染料(分子量737.72)水溶液的脱盐 浓缩,国家海洋局杭州水处理中心生产的CA纳滤膜 对染料截留率大于9.9%,总脱盐率为51%,染料浓 度提高了2.76倍,回收率约为97%。此外,CA50 纳滤膜应用于水溶性黄染料工业生产的结果表明,纳 滤技术能将主体染料的纯度提高幻%,染料工业的经 济、环境和社会效益都得到了提高。

采用 4O40型卷式CA纳滤膜对荧光增白染料 NT的工业合成液进行问歇恒容渗滤操作,结果NaCI 浓度由1.05 11101/L降到0.O23 mol/L,NT浓度由 。.14mol/L提高到。.25moFL以上。NT产品稳定性 和白度提高,NT成分平均截留率达到99.8%。对质量分数为8%的增白剂合成液〔含盐质量分数 为2%)进行纳滤脱盐和浓缩,增白剂被浓缩1倍以 上,可除去90%以上的盐,喷雾干燥后的产品纯度 和质量明显提高。

采用DK纳滤膜对活性黑染料(分子量711)进行间歇恒容渗滤,在25℃和1.OMPa 条件下,经过 7次近80h的渗滤,染料纯度从76%提高到97%以 上,提高了活性黑染料的产品质量,同时降低了后续 喷雾干燥的能耗。

国家海洋局杭州水处理技术中心同上海染化八厂合作,将纳滤脱盐和浓缩技术作为染料清洁生产 工艺并应用到实际生产中取得成功。浓缩液中染料 质量分数大于25%,盐质量分数低于1%,纳滤膜使 用寿命超过3年。

4 染料废水处理与资源化

染料生产废水具有高盐度(质量分数大于5 %)、高色度(数万至十几万)、高COD的特点,为难生物降解废水,用常规方法很难处理。采用纳滤技 术处理染

正是由于纳滤处理染料废水的潜在优势,以致引起诸多学者广泛研究纳滤处理染料废水的兴趣。 Jirarananon等应用荷负电的ES20和LES90。纳滤 膜对活性染料废水进行截留试验研究,结果表明ES20和LES90纳滤膜对染料的截留率都达到95% 以上,透过液可以回用。

Van der Bruggen B等采用UTC一60、NF70和NTR7450膜对两种活性染料(活性蓝2和活性橙16) 的染色废水进行了试验。结果表明直接应用纳滤工 艺处理染液时膜通量会急剧下降;若是进一步处理 活性污泥法的出水,膜通量保持较高(接近纯水通量),处理水水质好,可以回用。

刘梅红等采用纳滤膜(膜对质量浓度为2000mg/L的NaCl脱盐率为81%)处理某蓝色染料废水,实验表明,随着纳滤对废水浓缩的进行废水中 染料和有机物的含量将不断增加,膜的通量下降,而 膜对染料的截留率和色度的去除率仍保持在10% 左右,即使过程回收率达到80%,膜对废水的C0Dcr 的脱除率仍高达99%以上,表明纳滤处理染料废水 具有很高的实际应有价值。

蔡惠如等采用CA纳滤膜分别对配制染料废水(活性染料和酸性染料)和实际染料废水的染料截 留和脱色效果进行的实

5 纳滤工艺的经济性

贺高红等川以每年生产1000t的染料厂为例, 比较了传统的盐析压滤工艺和纳滤工艺的经济性。 纳滤法每年可节省工业氯化钠2000t,按500元/t 计,就可节省100万元。压滤过程染料的损失率为 5%.纳滤过程的损失率为1%,纳滤法每年可多得 染料40Dt,按5万元/t计,每年可增加200万元的效益。而膜折旧费用为60万元/a。因此,采用纳滤工 艺代替传统的盐析压滤工艺每年可产生经济效益 240万元。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业