1工程概况 浙江某污水处理厂位于大型工业园区内,该厂进水工业废水占84%,生活污水占16%,工业废水中,染料废水占80%以上。污水总处理规模为30万 m3/d,其中处理工业废水量25.2万m3/d;处理生活污水量4.8万m3/d。主要特点是处理以染料废水为主的工业废水,不但处理规模大,且进水水质具有如下特点:1水质水量波动较大;2. 废水有机物成分复杂且浓度高;3. BOD5/COD值较低,属可生物降解但又不易生物降解污水;4.色度高;5.废水具有一定毒性和腐蚀性,污水处理难度极大,被浙江省列为最难以处理的大规模工业废水污水处理厂,生产尾水排海距离长达4km,是浙江省最长的水下排海管。

2处理工艺技术研究 2.1设计进出水水质

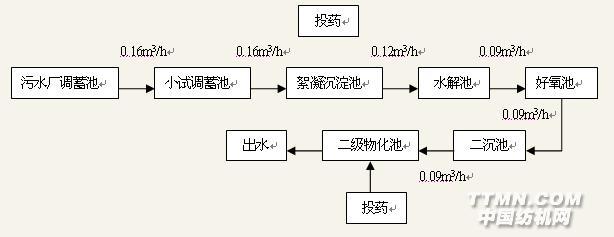

2.2处理工艺技术研究重难点 本项目工程是以处理高难度染料废水为主的大型污水处理厂。进出水水质分析及确定、运行稳定高效工艺路线的选择、污水工艺流程确定、污泥处理处置方案、创新单体构筑物理论分析及设计(如调节池、厌氧池)、药剂的合理选择及投配方式、脱色剂选择、脱色剂与消毒的关联研究及对出水水质影响、脱臭工艺选择、关于臭气(含低分子有机物)处理的实验研究、高密度澄清池针对本工程表面负荷的研究、排海管阴极保护设计、长距离水下排海管施工方法选择、工程经济分析及风险评估等是本项目的重点和难点,最终关乎项目的成败。本文重点介绍工艺路线实验研究及污水处理厂设计。 2.3处理工艺实验研究 2.3.1 实验内容及主要结论 2.3.1.1实验内容 ①、工艺流程选择 试验规模为0.16m3/h。工艺流程见图1。

图1 污水处理工艺实验流程图

②、物化处理药剂品种选择及投药量确定 ③、运行工况选择 工艺一:原水+一级物化+生化+二级物化; 工艺二:原水+生化+二级物化; 工艺三:稀释水+一级物化+生化+二级物化。 ④、生化池内回流必要性研究 2.3.1.1实验结论 本实验研究

图2 实验现场图片(一)

①、 污水厂进水水质、水量波动大,最高CODcr达1650mg/l,平均为1183 mg/l。进水色度平均为1024倍,且一天之中外观颜色变化之大,涉及红色、黑色等多种颜色,处理难度极大。 ②、 一级物化对CODcr、色度均有较好的处理效果,其中前者的平均去除率为20%左右,后者的平均去除率为80%左右。可见提高一级物化的处理效果,可以减轻后续生化处理的负荷。 ③、试验期间,好氧生化池的出水CODcr可以稳定在250~350mg/l之间,再经过二级物化后,出水的CODcr可以稳定在200mg/l左右,基本实现达标标准。 ④、 各种运行方式下生化出水的BOD5均较低,均值在37mg/l左右,BOD/COD为0.11,可生化性差。因而欲通过生化法来降低出水的CODcr是无意义的,需采取其他手段来进一步降低出水的CODcr。 ⑤、各种运行方式下色度的去除效果并不是太理想,会出现反复,且色度的变化规律为:一级物化能降低一半以上的色度,但经过厌氧、好氧工艺后的色度反而有所增加,给后续的二级物化脱色带来较大的难度。 ⑥、试验期间,系统出水的氨氮基本可以达标,平均去除率为79.9%,这同其他实验单位26%左右的去除率相比效果好了很多,分析原因可能与水中剩余碱度足够有关;同时系统对磷的去除效果也较稳定。 ⑦、对动态试验系统和

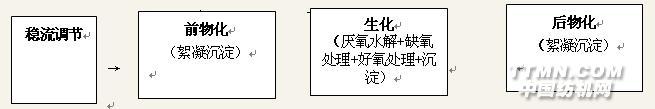

图3 二期工程污水处理工艺路线图

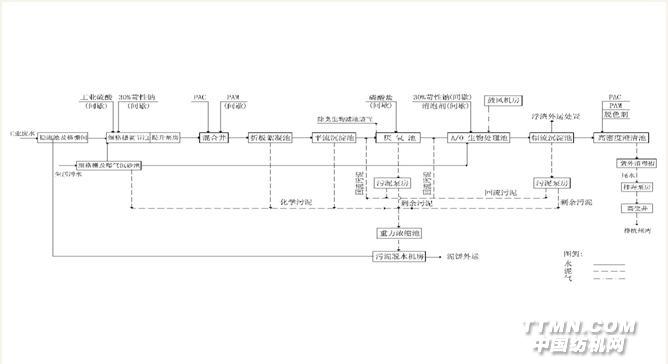

3工程设计 3.1工艺流程

图4 污水泥污泥处理流程框图

3.2主要生产构筑物设计

| 序号 |

| 构筑物名称 | 设计参数 | 工程内容 | |

| 一 | 污水处理构筑物 | ||

| 1 | 稳流池 及格栅间 | 稳流池设计参数: 稳流时间3.43min 格栅间设计参数: 设计流量为10500m3/h 过栅流速0.75m/s | 调节池1座,单座平面尺寸140.90×116.40m,水深6.0m。每座调节池分为生活污水区、工业废水区及均质混合区。生活污水区设置7台水下搅拌器,每台功率5.5kW,叶轮直径φ2500;单座工业废水区设置28台水下搅拌器,每台功率9.2kW,叶轮直径φ2500,3台墙式安装轴流 泵,水泵单台流量Q=3500m3/h,扬程H=0.8m,电机功率N=22kW;单座均质混合区设置7台水下搅拌器,每台功率5.5kW,叶轮直径φ2500。 |

| 2 | 细格栅及 曝气沉砂池 | 细格栅设计参数: 设计流量为2000m3/h 过栅流速0.8m/s 栅条间隙6mm 曝气沉砂池设计参数: 旋流速度0.3m/s 停留时间8~10min 曝气量: | 设2道自动除渣的回转式格栅除污机,每道格栅宽1.6m,栅条间隙6mm,栅前水深1.0m。格栅每天拦截的栅渣量约3.0m3/d,栅渣用螺旋输送机输送至栅渣压榨机,栅渣经压榨后外运。细格栅间平面尺寸为11.00×4.30m,高度为1.70m。 沉砂池共设两座。单池平面尺寸为22.00×3.00m,池深4.80m。最大时停留时间3.67min。 沉砂池设有桥式排砂机、砂水分离器和罗茨风机等曝气装置各一套,沉砂经桥式排砂机提升后,进入砂水分离器,分离后的干砂外运,剩余污水流入厂区进水泵房。罗茨风机及曝气管通过调节曝气量,可以控制污水的旋流速度,使除砂效果稳定。 |

| 3 | 细格栅、 调节池 及提升泵房 | 细格栅设计参数: 设计流量为16250m3/h 过栅流速0.8m/s 栅条间距5mm 调节池设计参数: 调节时间:7.78h 设计流 量为12500m3/h | 调节池来水进入污水提升泵房吸水井,水泵共分三组,第一组供一期工程处理用水(规模7.5万m3/d),污水经提升进入一期前物化池;第二组供二期工程第一步实施处理用水(规模11.25万m3/d),污水经提升进入二期前物化沉淀池;第三组供二期工程第二步实施处理用水(规模11.25万m3/d),污水经提升进入二期前物化沉淀池,目前为预留4台泵位,待第二步实施时再行安装。 |

| 4 | 折板絮凝 平流沉淀池 | 单座设计流量:Q=2344m3/h 絮凝时间: T=10min 平均速度梯度:G=55S-1 反应池GT值: GT=5.8×104 沉淀时间: T=0.75hr 水平流速: 18mm/s 有效水深: 2.70m | 折板絮凝池设2组,单组分2座,单座平面尺寸:L×B=15.05m×13.40m,有效水深3.5m。折板絮凝池排泥均采用小斗重力排泥,设置气动快开排泥角阀,排泥彻底、无堵塞,且可实现自动排泥。 |

| 5 | 厌氧池 及污泥泵房 | 厌氧池设计参数: 设计流量:单组11.25万m3/d分为二座,单座规模5.625万m3/d 停留时间:HRT=9.20h 回流污泥率:50% 最大污泥回流比:50% | 厌氧池2座,单座平面尺寸41.60×81.40m,水深6.0m,池体采用钢筋混凝土结 构,上部采用玻璃钢覆盖密封防止臭气外溢。单座池内设16台水下搅拌器,每台功率4.0kW,直径φ2500。污泥回流泵4台(4用,单泵性能为Q=585m3/h,H=10m,P=22kW), 剩余污泥泵2台(1用1备,单泵性能为Q=120m3/h,H=11m,P=5.5kW)。 |

| 6 | A/O 生物处理池 | 设计流量:2组单组11.25万m3/d,设计水温:15~30℃。 污泥负荷: 0.097kgBOD5/kgMLSS·d 污泥浓度:MLSS=4.0g/L 总停留时间:HRT=19.78h 污泥龄: 20d 回流污泥率: 100% 总内回流率: 300% 氧利用率:18~21.5% 气水比: 15:1 | A/O生物处理池2座,单座平面尺寸132.00× 每座缺氧池内设5台进口水下推进器,每台功率4.3kW,叶轮直径φ2100。每座好氧池设8台进口水下推进器,每台功率4.3kW,叶轮直径φ2100rpm;曝气器采用盘式微孔曝气器,出气量为3m3/个· h,共需曝气盘13758个,曝气器按渐减方式布置,沿水流方向分成三段,分别为50%、33%、17%。好氧池至缺氧池的混合液回流比取100%~300%,在每座好氧池与缺氧池之间墙壁上安装混合液回流泵,以控制调节内回流比。 |

| 7 | 鼓风机房 | 设计总供气量:144000m3/h 供气压力: 0.80bar | 鼓风机房平面尺寸:72.80×13.50m,高度11.50m。 选用高速单级离心鼓风机。设4台单级离心鼓风机(3 用1备),每台风量为400m3/min, 压差0.80bar,配套电机功率630kW。鼓风机房内设一台起重量为10t的电动单梁桥式起重机,便于设备安装和维修。 |

| 8 | 二沉池 及污泥泵房 | 表面负荷:0.93m3/m2·h 沉淀时间:2.1h A/O池污泥回流比:100% 厌氧池污泥回流比:50% 剩余污泥总量:14t/d | 采用四座周边进水、周边出水辐流式沉淀池,每座池内径40m,池边水深4.50m,超高0.5m,总高度为5.0m。每座二沉池内设1台单管式刮吸泥机。 |

| 9 | 高密度 澄清池 | 沉淀区表面负荷: | 高效澄清池设计规模Q=20.00万m3/d,设2组,单组分2座。单组平面尺寸26.05m×37.60m。澄清池的两格反应池间设污泥泵房,内设2组螺杆式污泥泵,单组3台螺杆式污泥泵。澄清池内污泥内回流的回流比一般控制在5~10%(最大 |

| 10 | 紫外消毒槽< | 紫外线剂量:20mws/cm2 单组紫外线灯管数:180根 单根输出功率:320W 253.7nm紫外透过率> 60% 灯管寿命≥ 12000hr | 单组设紫外消毒槽2座,平面尺寸为13.10×6.40m,水深1.125m。单条消毒槽设紫外C灯矩阵数量1组,每1组单条消毒槽共有紫外C灯数量120支,另配有远程控制中心、探测系统、供电系统及水位控制系统各1套。清洗方式:机械加化学。 |

| 11 | 1#加药间 | 苛性钠:8~10mg/L, 工业硫酸:8~10mg/L, 设计规模:Q=22.5万m3/d | 苛性钠原夜经溶液池稀释搅拌至浓度约为5%溶液后,经16台计量泵加入4个投加点。2组(单组3台,2用1备,单泵为Q=1000L/h,H=20m)计量泵投入工业废水调节池混合井,1组(单组2台,1用1备,单泵为Q=1000L/h,H=20m)计量泵投入水质均衡池内。其中投入工业废水调节池混合井与稳流池加药管通过阀门切换及开启度实施在不同位置加药量。 根据进厂工业废水PH值开停计量泵及计量泵调节度。 |

| 12 | 2#加药间 | 苛性钠:8~10mg/L, PAC:300mg/L, PAM:1mg/L, 过磷酸钙:50mg/L, | PAC最大投加量按300 mg/L设计,溶解池及溶液池各4格,提升至溶解池采用螺杆泵,共设4台 ,2用2备,单泵性能为Q= 过磷酸钙最大投加量按50mg/L设计,溶解池及溶液池各2格。提升至溶解池采用螺杆泵,共设2台,1用1备,单泵性能为Q=1250L/h,H=20m,投加采用调速泵,共设3台,2用1备,单泵性能为Q=2500L/h,H=20m,投加浓度约为5%。 苛性钠最大投加量按10mg/L设计,溶解池与溶液池组合为地上式,分2格,投加采用进口隔膜式计量泵,共设3台, 2用1备。单泵性能为Q=500L/h,H=20m,投加浓度约为5%。 PAM最大投加量按1mg/L设计。溶药罐2个,单罐直径D= |

| 13 | 3#加药间 | PAC:50mg/L 脱色剂:25mg/L PAM:0.5mg/L | PAC最大投加量按50mg/L设计,溶解池与溶液池合建为地下式,分2格,采用进口隔膜式计量泵,共设6台,4用2备,单泵性能为Q= 脱色剂最大投加量按25mg/L设计,溶解池与溶液池合建为地下式,分2格,投加至高效澄清池采用进口隔膜式计量泵,共设6台,4用2备,单泵性能为Q=1250L/h,H=20m,投加浓度约为5%。 PAM最大投加量按0.5mg/L设计。溶药罐2个,前物化折板絮凝池投加采用计量泵,共设3台,2用1备,单泵性能为Q= 约为0.5%。 |

| 14 | 排海泵房 | 设计流量:30万m3/d | 出水泵房平面尺寸为:15.40×11.35m。选用3台水泵,2用1备,其中2台配备变频电机以满足各种工况下尾水的排放。 单台流量Q=3000~4000m3/h,扬程 H=6~12m,电机功率N=160kW。 |

| 二 | 污泥处理构筑物 | ||

| 1 | 污泥浓缩池 | 需浓缩污泥干重:172tDs/d 浓缩后污泥量:含水率96%, 固体负荷:80kgSS/m2.d | 设浓缩池4座,直径26m,水深4.5m,主要由中心进泥筒、浓缩池、污泥浓缩机、排泥管、出水槽等组成。每座污泥浓缩池内布置1套直径为26m的污泥浓缩机,单台功率4KW。 |

| 2 | 储泥池 | 污泥总量:172tDs/d 储泥池有效容积:138m3 污泥含水率: 96% 停留时间: 45min | 半地下式钢筋砼矩形储泥池1座,单座尺寸为L×B =11.0×5.0m,有效水深2.5m。潜水式搅拌器2套,单机功率N=5.5kW,用于储泥池搅拌,防止污泥沉积 |

| 3 | 污泥浓缩 及脱水间 | 污泥干重:172T/d 脱水前污泥量:4300m3/d,含水率96% 脱水后污泥量:860m3/d,含水率80% 絮凝剂(聚丙烯酰胺)投加量:5.0kg/T干污泥 | 选离心脱水一体机4台,3用1备,单台处理污泥量20~45m3/h,功率75kW.配套辅助设备有: 污泥切割机:Q=20~50m3/h,P=3.0kW,4台 进泥螺杆泵:Q=20~45m3/h,H=20m,P=5.5kW,4台 絮凝剂制配系统:Q=10000l/h,1套 加药螺杆泵:Q=400~2000L/h,H=20m,P=1.5kW,4台 无轴螺旋输送器:Q=5m3/h,L=5.0m,P=15kW,水平安装,2台 无轴螺旋输送器:Q=5m3/h,L=8.5m,P=22kW,16.5º倾斜2台 污泥浓缩及脱水车间总的平面尺寸为55.37×15.00m。 |

4结论 本项目通过大量的实验研究及详细的工程设计,在大型高浓度印染染料废水水质及处理工艺路线选择、适用药剂筛选、臭气脱除等多方面取得了重要进展,填补了我国在处理大规模高浓度工业印染染料废水方面的空白,对全国印染染料工业COD减排具有很好的示范作用,具有极强的应用及推广价值。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业