| 喷气纺纱:

喷气纺纱属于非自由端纺纱,是20世纪七十年代发展起来的一种纺纱方法,这种纺纱方法是利用喷射气流对牵伸装置输出的须条施以假捻,并使露在纱条表面的头端自由纤维包缠在纱芯上形成具有一定强力的喷气纱。

喷气纺纱机机构简单,没有高速机件,但其纺纱速度高,生产效率可达环锭纺的15倍、转杯纺的3倍。其适纺范围较广,成纱结构具有独特的风格,是一种潜力很大,具有广阔发展前景的新型纺纱方法。

一、喷气纺纱的工艺过程

喷气纺纱机的工艺过程如图9-3-1所示。棉条从棉条筒引出后直接进入双皮圈牵伸装置,经过50~300倍的牵伸后从前罗拉送出,被吸入加捻管。加捻管由两个转向相反的涡流喷嘴组成,经两股反向旋转涡流的作用,自须条中分离出头端自由纤维,并紧紧地包缠在芯纤维束的外层而形成喷气纱。纱条由引纱罗拉引出,经卷绕罗拉卷绕成筒子,满筒后筒子自动抬起,脱离卷绕罗拉,并由输送带送到车尾收集。

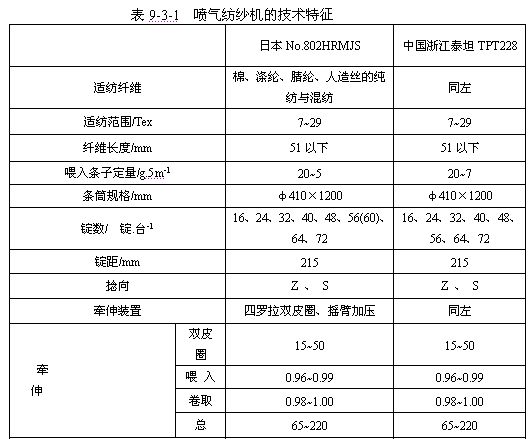

目前世界上应用最为广泛的喷气纺纱机是日本的MJS 型,其技术特征见表9-3-1。

二、喷气纺纱机的加捻机构

(一)喷气纺纱机的加捻机构 与转杯纺的纺纱杯一样,喷气纺的加捻器是纺纱的心脏部分,其外表看起来像一个三英寸的自来水管,其内部结构如图9-3-2所示。加捻器由一对喷嘴3、4和一个摩擦加捻管7组成,摩擦加捻管位于第

一喷嘴之后,管壁开有沟槽,如图9-3-3所示,其目的是增强管壁对纱条的摩擦作用,并使第一喷嘴排气畅通。

喷嘴由吸口、纱道(涡室)及喷射孔组成。喷嘴虽小,却具备两个功能,一是具有轴向吸力,将前罗拉输出的须条吸入喷嘴内,并推动纱条前进,便于连续纺纱;二是产生一定的切向旋转力,带动纱条在涡室内转动加捻。为了实现上述功能,喷射孔必须与纱道内经相切并与涡室轴线倾斜一定角度θ如图9-3-4所示。

设喷射孔喷出气流速度为v,其切向分量为vτ,轴向分量为vs,则:

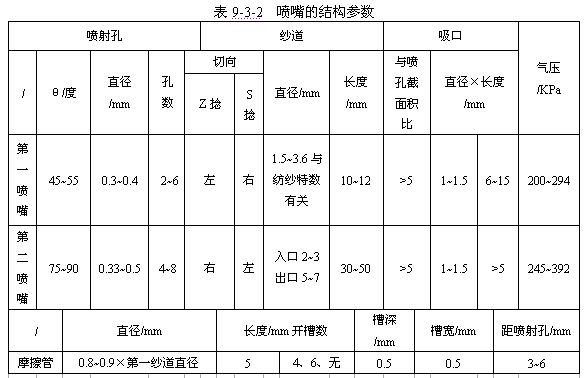

切向分量vτ使之产生涡流,使纱条旋转,轴向分量vs则有利于旋转涡流向前运动,排出,并使吸口产生一定的负压,以利引纱。为了实现正常纺纱,两喷嘴具有不同的气流旋转方向及速度,第二喷嘴的气流旋转速度大于第一喷嘴,所以两喷嘴喷射孔与纱道内经相切的方向不同 ,喷射角的大小及气室气压也不相同,见表9-3-2。

(二)加捻器的加捻原理 加捻器的加捻原理如图9-3-5所示,当纤维离开罗拉钳口1进入加捻器时,由于第二喷嘴4作用于纱条上的旋转力矩远大于第一喷嘴2,所以在前罗拉至引纱罗拉5之间形成假捻,并向喷嘴的两个方向轴向传递,使第二喷射孔至前罗拉钳口的纱条上被加上了S向捻回。第一喷嘴的气流旋向与第二喷嘴相反,使纱条作顺时针方向的回转,但因为其气流回转速度低于第二喷嘴,故仅对第一喷嘴至前罗拉钳口一段纱条起退捻作用,使其保持不至于断头的S向弱捻。从前罗拉送出的须条有一定的宽度,处于边缘的纤维,在其头端离开前罗拉后,因受两喷嘴正反转向振动影响及皮辊、罗拉的摩擦、周围气流的作用而偏离须条成自由状态,这种尾端处于前钳口须条中,头端从须条中分离出来的纤维被称为“头端自由纤维”。头端自由纤维的尾端在离开前罗拉钳口时,与其它纤维一起被捻入纱中。头端自由纤维在第一喷嘴负压的吸引下随纱条一起被吸入喷嘴后,由于它没有受到第二喷嘴所加捻向的影响,所以在第一喷嘴气流的作用下,以第一喷嘴的气流旋向松散地包缠在纱芯的外面,形成纱芯为 S捻,外层纤维为 Z捻的纱条。

纱条经过第一喷嘴的喷射孔后,因第一、第二喷嘴给这段纱条上所加的捻回方向相同,因此纱芯上的S捻增多,纤维抱合紧密。纱条进入摩擦管3,第一喷嘴气流自此排出,旋转速度减弱,纱条受第二喷嘴较强旋转气流的影响,作反时针方向回转,在摩擦管壁的摩擦作用下,使外层缠绕的头端自由纤维较紧密地以Z 向缠绕在纱条表面。纱条进入第二喷嘴,经过第二喷射孔后,纱芯S向的假捻开始退捻,退捻方向同外层缠绕纤维的绕向(Z向)一致,使外层包缠的头端自由纤维因受第二喷嘴纱道的摩擦作用而愈缠愈紧。由于头端自由纤维的包缠,加大了纱条的向心压力,增加了纱芯纤维间的摩擦,使芯纱捻度不易退完。由加捻器出来的纱条,即成为纱芯基本平行排列,表面具有 Z 向捻回的喷气纱。

(三)影响正常纺纱的因素 在喷气纺纱的加捻过程中,除加捻器的结构参数外,影响正常纺纱的因素有:

⒈前罗拉输出须条的宽度 前罗拉输出须条必须有一定的宽度,以便使边纤维得到扩散,均匀地产生相当数量的头端自由纤维,但过宽则易使纤维散失,所以须条宽度一般以5mm为宜。

⒉前罗拉至第一喷嘴间的距离,为防止喷嘴吸口轴向吸引造成须条断裂,应使前钳口至第一喷嘴间的距离小于纤维的主体长度,但该距离过小,会影响头端自由纤维的产生,所以这一距离一般控制在5~12mm,当纺纱特数小或纤维短时偏小掌握。

⒊张力牵伸 张力牵伸有喂入和卷绕之分,喂入张力牵伸也称喂入比,即引纱罗拉线速度与前罗拉线速度之比。为了使纺纱过程中须条保持必要的松弛状态以利于头端自由纤维的产生和形成稳定的气圈,喂入比应小于1,一般控制在0.96~0.98。

为使筒子的成形良好,并减少断头,卷绕罗拉与引纱罗拉之间有一定的张力牵伸,也称为卷取牵伸,一般控制在0.98~1.00。

三、喷气纺纱的成纱特点

(一)喷气纱的结构 喷气纱属于包缠纺纱,其基本结构由纱芯和表层两部分组成,纱芯是平行的只有少量假捻的纤维束,表层是有一定捻向的头端包缠纤维,喷气纱的结构有以下几个特点:

⒈构成纱芯的纤维与包缠纤维并没有明显的界线,包缠纤维在纱体内外有转移,但反复的次数少,多呈不规则圆柱形螺旋线,真正在纱芯的平直纤维只有13%~32%,而起包缠作用的纤维则占60%~70%,这说明在加捻三角区,大多数纤维呈游离状被吸入第一喷嘴。

⒉纤维的伸直度差,具有各种弯曲、打圈,60%以上的纤维头尾外翘打圈。

⒊由于纤维是自由端包缠,所以其包缠不规则,螺旋角变化较大⑻约在10~90°范围内变化。

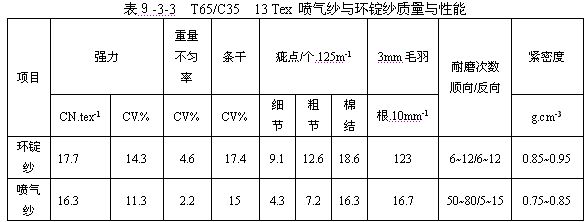

(二)喷气纱的成纱特点 喷气纱的成纱结构,决定了其成纱特点及外观质量,喷气纱与环锭纱的质量对比见表9-3-3。

从表中数据可以看出:

⒈喷气纱的强力较环锭纱低,纯涤纶或涤纶混纺纱的强力约低10%—20%左右,纯棉纱因为纤维整齐度差、长度短而强力较环锭纱低约30%~40%,但强力不匀率较环锭纱低。在经捻线后其强力提高的比例比环锭纱大,单强可达到环锭的94%,其原因在于喷气纱经合股加捻后的股线结构同两根须条一起加捻的单纱一样,没有一般股线的外观。

⒉喷气纱的重量不匀率,条干不匀率均比环锭纱好,喷气纱在加捻过程中,部分杂质同被气流吹落带走,因而喷气纱的粗细节、棉结都较环锭纺纱少,但由于成纱纤维的单向性使退绕后黑板条干出现棉结较多。

⒊由于喷气纱为包缠结构,所以其成纱直径较同特环锭纱粗,紧度较环锭纱小,外观比较蓬松,但因其捻度大,表层纤维定向度较差,所以手感比较粗硬。

⒋由于喷气纱是利用假捻方法成纱的,纱芯捻度甚低,所以捻度稳定,无须用蒸纱定捻来消除纱条的扭应力。

⒌喷气纱对外界摩擦的抵抗有方向性,因为喷气纱主要是纤维头端包缠,若用手指沿成纱方向刮动,纱表面光滑无异常,耐磨次数较大,若反向刮动,则纱表面会出现粒粒棉结,纤维沿轴向滑动,甚至断裂,所以逆向摩擦,耐磨次数较小。这种方向性使喷气纱在后加工中不宜经多次倒筒和磨擦,纱线强力将随倒筒次数的增加而降低。在组成织物后,由于喷气纱直径大,布身紧密,厚实,磨损支持面大,所以耐磨性能优于环锭织物。

⒍喷气纱的纱芯平直,外包头端自由纤维,因此在后加工过程中较环锭纱的伸长小,缩度也小,所以机织缩率、针织后缩率均较环锭纱低。

⒎因为喷气纱纺纱过程中纤维在纱中的转移差,所以喷气纱的短毛羽多,3mm的长毛羽较环锭纱少。

|