粗纱工序概述:

一、粗纱工序的任务

目前环锭纺细纱机的牵伸能力尚达不到采用纤维条直接成纱要求,所以在并条工序与细纱工序之间需要粗纱工序来承担纺纱过程中的一部分牵伸。因此,粗纱工序是纺制细纱的准备工序,其任务为:

(一)牵伸将棉条抽长拉细5~12倍,并使纤维进一步伸直平行 。

(二)加捻由于粗纱机牵伸后的须条截面纤维根数少,伸直平行度好,故强力较低,所以需加上一定的捻度来提高粗纱强力,以避免卷绕和退绕时的意外伸长 ,并为细纱牵伸做准备。

(三)卷绕成形将加捻后的粗纱卷绕在筒管上,制成一定形状和大小的卷装,以便储存、搬运和适应细纱机上的喂入。

二、粗纱机的发展

我国粗纱机的发展是一个由机械化逐渐向机电一体化,智能化演变的过程,在二十世纪50年代至二十世纪90年代初期,基本以竖锭为主,在牵伸形式、加压方式、适纺范围等方面逐步地改进和发展,其代表机型有1271、A453B、A456C;二十世纪90年代中期至二十世纪90年代末,随着改革开放的不断深入,粗纱机的制造有了长足的发展,由竖锭转入了悬锭,通过改进润滑条件、提高设备加工精度、采用张力补偿装置等一系列措施,其设备的自动化程度日益提高,为粗纱机的高产、优质、大卷装创造了条件。其代表机型有FA401、FA423、FA423A。进入二十一世纪,变频技术、微电子技术、数控技术的应用,使纺织设备进入了智能化发展阶段,使粗纱机有了质的飞越,逐步取消了机械传动机构、机械操作机构及执行机构(变速机构、差动机构、成型机构和张力微调装置等),使整机结构简单,维修方便,运行可靠,噪音低。由多台电机传动各主要机件,采用可编程序(PLC)及工业计算机,通过闭环系统实现各机件的同步匹配。并逐步取消了除牵伸变换齿轮以外的其它变换齿轮,采用触摸屏完成参数设置、运行监控、故障显示报警、操作使用监控,实现人机对话、快捷方便。并采用集中润滑系统定时、定量对各运动副进行自动润滑。其代表机型有EJ521A、FA425、FA468、FA491。

粗纱机各代表机型的技术特征见表6-1-1。

三、粗纱机的工艺过程

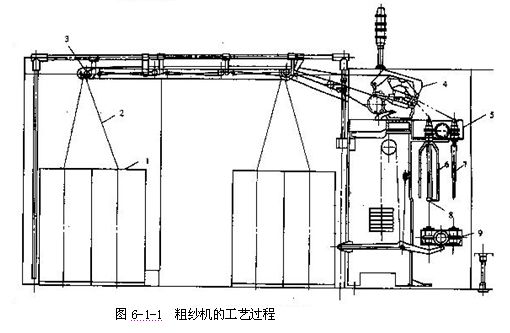

根据粗纱机的机构和作用,全机可分为喂入、牵伸、加捻、卷绕成形四个部分。图6-1-1为悬锭式粗纱机的工艺过程,熟条2从条筒1引出,由导条辊3积极输送进入牵伸装置4。熟条经牵伸装置牵伸成规定的线密度后由前罗拉输出,经锭翼6加捻成粗纱,并引至筒管。锭翼随锭子7一起回转,锭子一转,锭翼给纱条上加上一个捻回。筒管由升降龙筋9传动,由于锭翼与筒管回转的转速差,使粗纱通过压掌8卷绕在筒管上。升降龙筋带着筒管做上下运动,从而实现了粗纱在筒管上的轴向卷绕。控制龙筋的升降速度和升降动程,便可制成两端为截头圆锥形的粗纱管纱。

|