| 细纱的加捻卷绕:

一、细纱的加捻卷绕过程

(一)细纱的加捻过程与成纱结构

要获得具有一定强力、弹性、伸长、光泽、手感等物理机械性能的细纱,必须通过加捻,改变须条内纤维结构来实现。

细纱加捻过程如图7—3—1所示。前罗拉1输出的纱条2经导纱钩3,穿过钢领6上的钢丝圈4,绕到紧套于锭子的筒管5上。锭子回转时,借助纱线张力的牵动,使钢丝圈沿钢领回转,钢丝圈带动纱条沿钢领回转一转纱条就获得一个捻回。

纱条的加捻,其实质就是利用须条横截面间产生相对角位移,使原来伸直平行的纤维与纱轴发生倾斜来改变须条结构。纱条由扁平状形成近似的圆柱形。如图7—3—2所示,前罗拉输出的须条呈扁平的状态,纤维与纱轴平行排列。钢丝圈回转产生的捻回向前罗拉钳口传递,使钳口处的须条围绕轴线回转,须条宽度逐渐收缩,两侧也逐渐折叠而卷入纱条中心,形成加捻三角区。在加捻三角区中,须条的宽度和截面发生变化,从扁平状逐渐形成近似圆柱形的细纱。

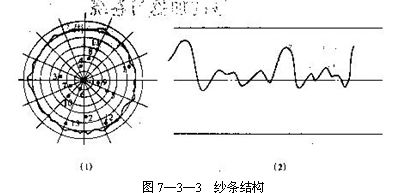

须条加捻时,产生了纤维的内外层转移。如图7—3—2所示,设纱条截面上纤维根数为n,各根纤维与纱条输出轴向的夹角为θi,在纺纱张力TS作用下,每根纤维受到张力Tisinθi,其轴向按平衡条件有 ∑Ticosθi=TS,其径向产生向心压力为Tisinθi,边纤维θi大,Tisinθi大,中心纤维θi接近于0,Tisinθi接近于0。因此,从加捻三角区中纤维的几何位置和纺纱张力所产生的力学条件迫使边纤维挤向中心,把中心纤维挤向外缘。当边缘纤维挤入中心后,其向心压力趋于零,又被另一些外缘纤维挤出来,一根纤维往往从外向内,又从内到外,发生内外层纤维反复转移,因此,纱条中纤维的实际几何形状如图7—3—3所示。图(1)是纱条中一根纤维相隔0.2mm切片上各点横截面投影。

图(2)是一根纤维在纱条中侧面投影,纤维头端被挤出后,由于没有张力及向心压力作用,所以不能再压向内部,而留在纱的表面形成了毛羽。纱条在承受拉伸负荷时,纤维承受张力的同时,对纱条产生向心压力,促使纤维互相抱紧挤压,增加了纤维间的滑动阻力和纱条紧密度,使纱条获得一定强力及其他物理机械性能。

(二)细纱捻系数和捻向的选择

1.细纱捻系数的选择

细纱捻系数的选择主要取决于细纱品质的要求。一般要求经纱有较高的强力,弹性要好,因此捻系数要大些。由于经纱要经过络纱、整经、浆纱等工序,在织造过程中要承受较大的摩擦力及反复的拉伸变形,故对强力和弹性的要求较高。而纬纱经过的工序少且引纬张力小,为避免引纬扭结,因此捻系数可小些。纺相同线密度细纱时,经纱捻系数比纬纱高10%~15%;针织用纱的捻系数接近于纬纱的捻系数,其值因纱线品种不同而异;棉毛衫用纱的捻系数较低,而汗衫要求有凉爽感,捻系数略大些。起绒织物与捻线用纱的捻系数较小。在保证成纱品质的前提下,生产中细纱捻系数应偏小选择,以提高细纱机的产量。

2.细纱捻向的选择

为了生产操作方便一般采用Z捻。在化纤混纺织物中,为了使织物获得隐条等特殊风格,经、纬纱常用不同的捻向。

二、加捻卷绕的高速元件

目前细纱机的锭速已达14000~25000r/min左右,在细纱机高速生产过程中,加捻卷绕元件(锭子、筒管、钢领、钢丝圈)的高速化是非常关键。

锭子

锭子由锭杆、锭盘、锭胆、锭脚、锭钩组成;由于锭速很高且与产质量密切相关,因此生产上对锭子有着较高的要求。

1.锭杆

作为高速回转轴,必须十分平直、坚韧且有弹性,其弯曲偏心必须控制在允许的范围内。锭杆用轴承钢制造,在全长上共有四个锥度,上锥度用来与筒管的天眼相匹配;次上锥度用来压配锭盘,锭杆与滚珠轴承配合处为圆柱体;次下锥度与下锥度用以保证在锭子转动时润滑油能适量上升而润滑轴承。锭杆底部做成60º的锥形,锭尖有一很小的圆球面,可在承受轴向负荷时减少磨损。上、下两轴承处要求有较高的硬度(HRC62以上)。

2.锭盘

它紧套于锭杆的中部,呈钟鼓形,由铸铁制成,是锭子的传动件。锭子的上轴承置于其中,能防止飞花、尘杂进入,锭带张力作用部位与上轴承相接近,可减少上轴承的力矩。锭盘直径小时,可减少锭盘偏心对锭子振动的影响,也可降低锭带的速度以减少功率消耗。锭盘钟鼓形部分的锥度小时,可减少跳筒管现象,但过小回丝不易剥取。

3.锭胆

是锭杆的支撑。纺纱厂目前广泛采用的锭子,有上支撑是固定支撑,下支撑是弹性支撑两种。根据上、下支撑的结构,锭胆又有分离式锭胆和联接式锭胆两种。

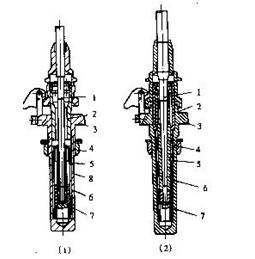

(1)分离式锭胆:如图7—3—4(1)所示,上支承2由上轴承连同轴承座压配在锭脚3中,锭底7装配在中心套管5中,借弹性元件组合装配在锭脚3内。下支撑由中心套管5、弹性圈4、隔离圈8、圈簧6组成,安装在锭脚3中。弹性圈的内圈与中心套管紧密配合,外圈与锭脚保持较小间隙,起确定锭子中心和下支撑的横向、纵向支撑作用。圈簧由弹簧钢皮卷成,当锭杆振动使下支撑偏离时能自调中心,同时利用各圈簧之间形成的多层油膜的粘性阻尼起到吸振作用。目前广泛使用的这类锭子是D1200系列高速锭子,FA506型细纱机可配用该系列锭子。

图7—3—4 锭子

(2)联接式锭胆:如图7—3—4(2)所示,为克服分离式锭胆上支撑较软及润滑条件较差的缺陷,采用铣有螺旋槽的钢质弹性管将上、下支撑联接成整体,组装在锭脚内,便于使润滑油上升至上轴承,同时增加了下支撑的刚性,弹性管下部的有特长形吸振圈簧起自调中心作用,并利用多层油膜的粘性阻尼来吸收锭子的振动能量,保证锭子运转平稳。FA506型细纱机采用180~230mm升降全程时配用的是D3203锭子。

4.锭脚

锭脚是整个锭子的支撑,兼作贮油装置。

5.锭钩

锭钩的作用是防止在高速运转时锭子上跳,防止拔管时将锭杆拔出锭脚。

锭子高速时的振动问题,它和细纱断头率高低、锭子使用寿命、功率消耗以及噪音等密切相关。为减少锭子的振动,既要考虑锭子的制造材质、热处理方法、制造精度等方面的问题,还要着重研究锭子的结构型式,并对支撑、弹性、阻尼等进行优化设计。目前锭子向高速、小卷装、节能型方向发展。

(二)筒管

筒管有经纱管和直接纬纱管两种,图7—3—5为经纱管。筒管的材料有塑料和木质两种。

经纱管的长度根据钢领板升降全程与纺纱线密度决定,直径一般为钢领直径的40%~45%,而纬纱管长度和直径决定于梭子内腔的长度和宽度。无论经纱管或纬纱管,其内部尺寸都必须与锭子相适应。

筒管上部天眼与锭杆上锥度接触配合;底部与锭盘钟形部分间隙配合(0.05~0.25mm)。目前广泛采用的塑料管的优点为结构均匀、重心稳定、耐磨性好、制造方便,且可节约木材。但在高速回转中弯曲刚度不够,中部弯曲后筒管内腔撞击锭杆,使锭子振幅增大,增加跳筒管现象。为增加塑料筒管的刚度,可在筒管内壁衬入铝套。随着细纱机速度的提高,对筒管质量的要求也日益严格,如筒管质量太差,不仅会使锭子振动增大,且会增多跳筒管断头。

(三)钢领与钢丝圈

环锭细纱机的“环”指的就是钢领,它是钢丝圈回转的轨道,在加捻过程中,纱线拖着钢丝圈在钢领上高速回转时,由于离心力的作用,使钢丝圈的内脚紧贴在钢领的内侧圆弧(又称内跑道)上滑行。两者的配合是否良好是关系细纱机能否高速和大卷装的问题。因此,生产上对钢领有着较高的要求:

(1)钢领截面(尤其是内跑道)的几何形状要适合钢丝圈的高速回转;

(2)钢领跑道表面要有较高的硬度和耐磨性能,以延长使用寿命;

(3)钢领跑道表面要进行适当处理,使钢领与钢丝圈间具有均匀而稳定的摩擦系数,以利于控制纱线张力和稳定气圈形态。

细纱机的钢领分平面钢领和锥面钢领两种。

1.平面钢领与钢丝圈

根据不同的纺纱要求,平面钢领主要有三种,纺超细特纱和细特纱常用高速平面钢领PGl/2型(边宽2.6mm),其跑道由双曲率半径构成,抗楔性能好,适应高速;纺细特、中特纱常用高速平面钢领PGl型(边宽3.2mm),其跑道由多曲率半径构成,抗楔性能好;纺粗特纱用普通平面钢领PG2型(边宽4mm),其边宽较宽,使用寿命较长。图7—3—6为这三种平面钢领的截面几何形状,图(1)为PG2型钢领,图(2)为PGl型钢领,图(3)为PGl/2型钢领。

高速钢领的主要特点如下:

(1)高速钢领的内跑道是由多段圆弧相接而成,与钢丝圈的触点位置高,接触弧较长,有利于钢丝圈的散热和耐磨,钢丝圈纱线张力较稳定。

(2)高速钢领的边宽较窄,可使钢丝圈圈形小、截面大、重心低,钢丝圈的运行灵活,散热快。

(3)高速钢领颈壁薄,内跑道深,可减少钢丝圈两脚碰内外壁而楔住的可能。

钢丝圈是加捻卷绕的重要元件之一,生产上还可利用钢丝圈的型号和号数来控制和稳定纺纱张力、达到降低断头的目的。平面钢领选配平面钢丝圈,现在细纱机上钢丝圈的速度已达35~45m/s,国外有的高达60m/s左右。要求高速下的钢丝圈能减少磨损和烧毁,并保持平稳运行,为此对钢丝圈提出了很高的要求:

(1)钢丝圈几何形状与钢领跑道截面几何形状应正确配合;与钢领的接触面积要大,以利于钢丝圈的散热和稳定运行;钢丝圈的尺寸和开口应与钢领边宽相配合,避免两脚碰钢领的颈壁,保证有宽敞的纱线通道。

(2)材料硬度要适中(略低于钢领)、富于弹性而不变形。通常采用70号优质碳素钢轧制成形,淬火后硬度为HRC52~58,并进行适当的表面处理,一般用镍或钴镀层,稳定与钢领间的摩擦,延长钢领与钢丝圈的使用寿命。

钢丝圈的型号是按钢丝圈的几何形状不同划分的,有的还反映钢丝圈线材截面形状的不同。钢丝圈重量用钢丝圈号数表示,以每100只钢丝圈的重量克数为标准,重于1号的依次为2、3、4、……、30号,号数越大,钢丝圈越重;轻于1号的依次为1/0、2/0、3/0、……、30/0号,2/0号比1/0号轻,依此类推。

为了满足各种原料和纺纱线密度的要求,有许多型号的钢丝圈可供选用。目前使用的钢丝圈号数的重量标准分为三种系列:

(1)G型系列:如G、GO等型号钢丝圈等。

(2)O型系列:如O、OS、CO、OSS等型号钢丝圈等。

(3)GS型系列:如GS、6701、6802、6903、FO、FU等型号钢丝圈等。

不同系列的钢丝圈号数的重量标准不同,同系列内各种型号钢丝圈号数的重量标准则相同;三种系列钢丝圈的部分号数对应的每100只钢丝圈的重量见表7—3—1。

2.锥面钢领与钢丝圈 锥面钢领是实现高速、大卷装的主要措施之一。目前生产上使用较多的锥面钢领主要有ZM6和ZM9两种型号,其几何形状如图7—3—7所示,其主要特点是钢领内跑道的几何形状为近似双曲线的直线部分,选用的钢丝圈(见图7—3—8)的几何形状为非对称形,内脚长,与钢领内跑道近似直线接触,接触面积大、压强小,可减少磨损与增大散热面积,钢丝圈运行平稳,有利于降低细纱断头。

|