转移印花是最年轻的具有工业规模的织物印花技术,20世纪60年代后期有人首次开发转移印花,在长期发展中,转移印花之所以能够在激烈的市场竞争中保留下来原因是它具有许多优点。

(1)花纹富有艺术性,层次丰富,形态逼真,图案精细;

(2)由于转移印花在生产过程中消除了湿处理的缘故,所以无废水排放,符合21世纪绿色生产要求;

(3)工艺简单;交货迅速,生产高度灵活;

(4)投资少,占地小,上马容易;

(5)纺织品印花无废品,若有废品出现已被转移印花纸处截流。尽管转移印花具有这些优点,但是由于织物印花成本的提高,未来市场竞争会更加激烈化。转移印花纸(膜)的生产和直接印花一样,没有摆脱印版的束缚,生产彩色的印花织物都必须制网版,每种颜色需制一块网版,制版不仅费工耗时,而且使成本增高。目前国内转移印花主要是一种印刷工艺,为了能使转移印花能很好地直接用于工厂现有的印花仪器,对转移印花印墨的研究具有一定的价值。本文从分散染料转移印花印墨的制备及应用性进行了研究,制备可用于印花机的转移印墨,并对其最佳工艺参数等应用性进行研究。

1材料与方法

1.1材料与试剂织物涤纶针织物,分散染料分散蓝sE一2R、分散蓝HGL、分散红3B(均为商品染料)。助剂DMF、丙酮(均为分析纯),天然高分子增稠剂、油基型增稠剂、水基型增稠剂。

1.2仪器与设备索氏提取器,722S可见分光光度计,恒温振荡器,电脑测色仪,天平,水浴锅,烘箱,焙烘器,实验室印花机(YKP6080),平板式热转移机。

1.3试验方法

1.3.1分散染料精制方法将三种不同商品染料溶于丙酮中,温度为80℃,用索氏提取器提纯染料至颜色很浅。提纯后的染液挥发取染料结晶。

1.3.2转移印花的方法首先用分散染料制备的印刷油墨在纸上印制图案,待印墨干后,把转印纸置入平板式热转移机,使转印纸印花面和织物对面贴在一起,在高温条件下压烫,完成转移印花过程。

1.4测试方法

1.4.1染料

1.4.2表观色深的确定将印花布样用电脑测色仪测量布样的色深,每次分别进行三组平行试验。然后根据不同时间不同温度的色深作出不同工艺条件下的色深曲线。

2结果与分析

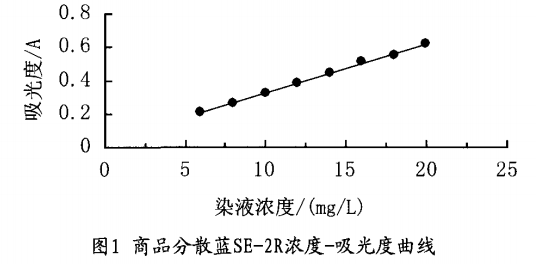

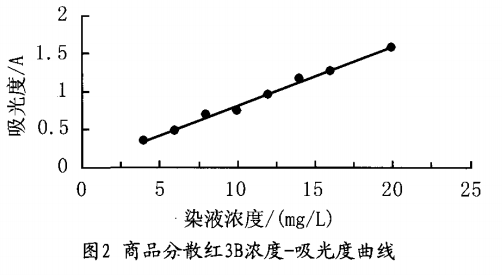

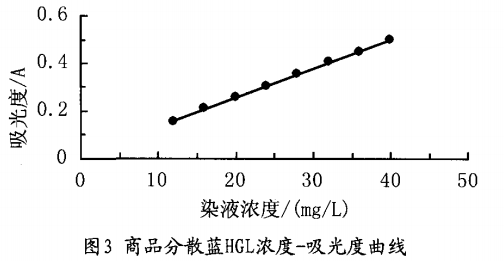

2.1分散染料精制后浓度的提升将各种不同商品分散染料进行精制,测试提纯率,制作浓度一吸光度曲线,结果见图1-图3。

2.1.1分散蓝SE-2R提纯率用商品分散蓝SE一2RSfJ作浓度一吸光度曲线,结果见图1。

取精制后染液V为0.2mL,吸光度A为0.487,染料浓度为C2为4.000mg/L。而由图可知相同吸光度A时,精制前染料浓度C2’为15.537mg/L。得出结论精制后染料浓度相当于精制前的3.884倍,即分散蓝SE一2R精制后浓度有了很大的提高。

2.1.2分散红3B的提纯率

用商品分散红3B制作作浓度一吸光度曲线,结果见图2。

取精制后染液V为0.2mL,吸光度A为1.368,染料浓度为C2为4.000mg/L。而由图可知相同吸光度A时,精制前染料浓度C2’为17.178mg/L。得出结论精制后染料浓度相当于精制前的4.294倍,即分散红3B精制后浓度有了很大的提高。

2.1.3分散蓝HGL用商品分散蓝HGL制作作浓度一吸光度曲线,结果见图3。

取精制后染液V为0.3mL,吸光度A为0.400,染料浓度为C2为6.000mg/L。而相同吸光度A时,精制前染料浓度C2’为31.901mg/L。得出结论精制后染料浓度相当于精制前的5.317倍,即分散蓝HGL精制后浓度有了很大的提高。2.1的结果综合表明精制后的染料浓度有了很大的提高,且分散蓝HGL浓度提高最大,分散红3B次之,分散蓝sE一2R最低,染料精制后浓度的提升与染

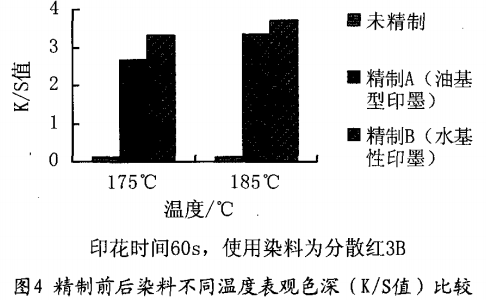

由柱形图可看出,精制后的染料制成的不同类型的印墨,表观色深都明显大于商品分散染料,精制后的染料在制作印墨上占有优势。而且随着温度的增加,精制染料的表观色深值有较明显的增大,而商品染料随温度的变化却无明显变化。故在后期生产中,精制染料通过改变工艺参数还可能获得更高的色深值。

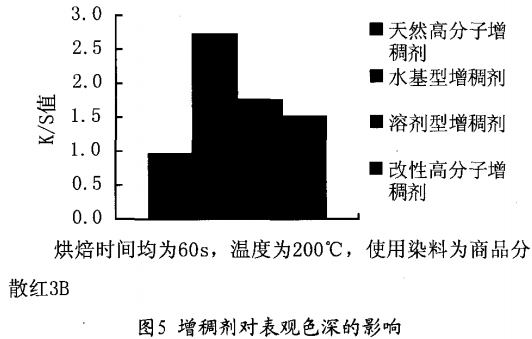

2.3转移印花印墨中增稠剂的类型对表观色深的影响使用不同的增稠剂配制印花印墨,测试转移印花的表观色深K/S值,结果见图5。

由图得使用各类增稠剂表观色深值为水基型增稠剂>油基型增稠剂>改性高分子增稠剂>天然高分子增稠剂。水基型增稠剂较天然高分子增稠剂深色效果明显,油基型增稠剂及改性高分子增稠剂深色效果接近且都不及水基型增稠剂,综上可知对于商品分散染料,使用不同增稠剂对转移印花表观色深有较大影响,且水基型增稠剂有着很优越的深色效果。

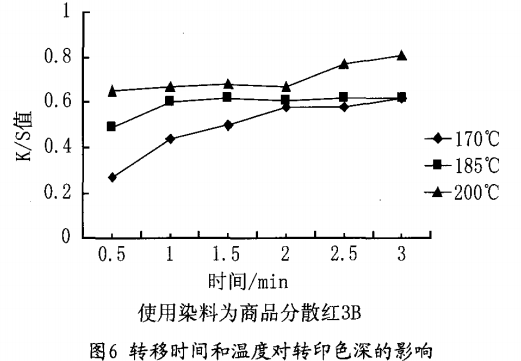

2.4转印时间和温度对转印色深的影响测量经不同热转印工艺(温度、时间)处理后布样的表观色深K/S值,考察热转印工艺对转印色深影响,结果见图6。

从图6可以看出热转印温度对转印色深的影响显著,温度越高,热转印时间越长,上染率越高,但随着时问的延长,再增加压烫时间,上染率增加趋缓。这是因为在热转印过程中,随着时间的延长,纤维上与热转印纸上的染料浓度差逐渐减小,上染速率也随之减小,并最后达到平衡。由此可以说明,热转印纸与织物问的染料浓度差是分散染料从热转印纸上转移到织物上的推动力,浓度差越大,推动力越大,表观色深K/S值越大。由图还可看出以170℃下处理2min,185℃下处理lmin以及200℃下处理0.5min为分界点,之后的K/S值增长缓慢,这是由于升温和延长时间都是提高K/S值的方法,温度越高,K/S值达到

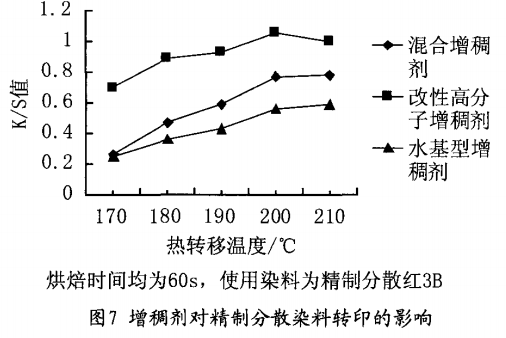

2.5增稠剂的类型对精制分散染料转移印花的影响使用不同增稠剂配制印墨,并在不同温度下测试其转移印花的表观色深K/S值,结果见图7。由表得当温度不是很高时,试样表观色深随着热转移温度的升高而逐渐加深,但当温度上升到200ºC后,色深基本不变,使用改性高分子增稠剂色深甚至出现降低的现象,再升温对色深的增加效果不明显,由此得出200℃为较适合的温度。同时,从表中还可以得出使用改性高分子增稠剂时得色最

深,使用水基型增稠剂得色最浅,且混合增稠剂和水基型增稠剂得色随温度升高增加的比改性高分子增稠剂增加的要多,色深受温度影响大,而改性高分子增稠剂得色受温度影响小,从而得出精制染料以改性高分子增稠剂制作印墨深色效果最为优越。

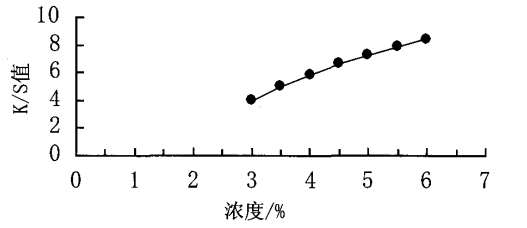

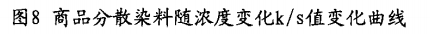

2.6商品分散染料转移提升率

配制不同浓度百分率的商品染料,测试其转移印花后的表观色深K/S值,结果见图8。烘焙时间均为60s,温度为200~C,增稠剂为水基型增稠剂,使用染料为商品分散红3B

随着商品染料浓度百分率的增加,开始时,染料浓度未达到饱和,所以随着染料浓度的增加,K/S值有较大的提升。但当达到一定浓度后,由于染料的浓度过高,导致染料在溶液中呈聚集态甚至是结晶态,导致染料上染速率慢,上染百分率降低。以至于到一定浓度时,染料K/S值随染料浓度的变化没有较大的改变。所以使用商品染料时浓度不宜过高。

3结

根据上述分散染料转移印花印墨的制备及应用性的研究,可以得出结论(1)精制染料的浓度和转印色深有了很大提高。(2)分散红3B转印最佳温度为200~C。(3)商品染料以水基型增稠剂制作印墨深色效果最为优越,而精制染料以改性高分子增稠剂制作印墨深色效果最为优越。

4参考文献

[1]刘永庆.纺织品转移印花[J].丝网印刷,2001(2):18

[2]王红凤,郑娟.影响棉织物热转移印花鲜亮度的因素[J].印染,2010(7):9-11

[3]王菊生.染整工艺原理第三册[M].北京:中国纺织出版社,2003

[4]薛迪庚.升华转移印花的现状与发展[J].网印工业。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业