1.引言

纯棉织物穿着舒适,尤其是府绸类织物历来是制作衬衫的主要衣料,但因为易皱,易缩水,为提高其档次,制作高级的免烫衬衣,一般都要作深度树脂整理。

目前的树脂整理剂中,有无甲醛和以甲醛为原料的树脂之分。从卫生角度来看,用无甲醛反应剂是最符合理想的,但遗憾的是无醛反应剂整理的织物回弹性较低,不能满足纯棉织物防缩防皱的要求。含甲醛树脂大多是以甲醛为原料合成的N-羟甲基化合物,虽然整理效果较好,合成简便,价格适中,但本身含有一定量的游离甲醛,而且处理后织物会释放出已结合的甲醛。为了兼顾卫生性能与服用性能两方面的效果,对衬衫的免烫整理采用低甲醛整理剂较为合宜。

用甲醇醚化DMDHU使树脂变性,可得到相应的低甲醛整理剂。本文讨论了在低甲醛树脂整理中,工艺条件对纯棉织物白度,强力,弹性及甲醛残留量的影响。按折半五因子均匀精度中心旋转试验设计法进行试验,得出了它们的拟合数学模型,取得了一定的效果。

2.试验

2.1.织物及药剂

织物;纯棉15×15Tex.133×72府绸,经退煮漂、丝光。

SDP树脂:中国纺织大学生产

醚化2D:本所合成

2D树脂:本所合成

TS-19有机硅柔软剂及渗透剂JFC均为工业品、柠檬酸、氯化镁等均系化学纯。

2.2.设备及仪器

ZBD白度计,7211分光光度计,YG-541折皱弹性仪,HE85日产定型机,小轧车等。

2.3.分析方法

布面甲醛含量测定:按GB2912-82A标准测定

断裂强力测定:按GB432-78标准测定

折皱回复角测定:按GB3819-83标准测定

2.4.处理方法

织物→二浸二轧(浸5分钟,带液率70%)→烘干(80℃×3分钟)→焙烘→测定

2.5.实验安排及设计

经过初步试验对比,选定氯化镁与柠檬酸作混合催化剂。在处方中还添加柔软剂,以有助于弹性增加和手感的改善。

由于要考虑的参数较多,且参数之间有很强的交互性,在单因子试验的基础上按折半五因子均匀精度中心旋转试验设计法进行试

因子水平安排如下:

因子 | 水平 | ||||

-2 | -1 | 0 | 1 | 2 | |

X1[树脂?SDP?(克/升)] | 80 | 100 | 120 | 140 | 160 |

X2[氯化镁(克/升)] | 3 | 6 | 9 | 12 | 15 |

X3[柠檬酸(克/升)] | 0.5 | 1.0 | 1.5 | 2.0 | 2.5 |

X4[焙烘温度(℃)] | 140 | 150 | 160 | 170 | 180 |

X5[焙烘时间(分钟)] | 1 | 1.5 | 2 | 2.5 | 3 |

3.试验结果及讨论

旋转试验的结果列于附表中,经计算机分析得出折皱回复角,强力,白度及布面甲醛的拟合数学模型列于表1中。

表1.旋转试验拟合数学模型表

缓弹性回复角数学模型 | Y2=212.5+5.292X1+5.125X2+8.375X3+3.125x4-4.375X5+4.813X2X3-6.88X3X5-6.438X2X5+3.10X3X3 |

经向强力数学模型 | Y3=470.04-20.42X3-36.75X2-40.17X4-19.54X1X1-16.0X1X4+15.25X1X5-15.04X2X2 |

甲醛含量数学模型 | Y5=52.6-4.31X2+7.1X5-5.24X1X3+6.51X1X2+7.73X2X3+7.99X2X2-14.43X2X5+5.22X4X5 |

白度数学模型 | Y6=80.67-0.296X4+0.306X1X3-0.556X1X4+0.369X1X5 -0.436X3X3-3.306X4X5 |

经数学模型统计分析(表略)得出各拟合数学模型回归在0.01水平上高度显著。

3.1.各因子对白度的影响

从白度拟合数学模型可以看出,提高焙烘温度将会引起泛黄,增加柠檬酸用量其二次效应使织物泛黄。另外温度与焙烘时间的交互作用会引起白度值下降。影响白度的主要因素是树脂与焙烘温度的交互作用,其次是柠檬酸用量。

3.2.各因子对布面甲醛含量的影响

在试验范围内,用低甲醛树脂整理的织物布面甲醛在100ppm左右,实测值与预测值之间偏差较大。除实验误差外,实验方法可能

从拟合数学模型来看,影响布面甲醛含量的主要因素是氯化镁与焙烘时间的交互作用,其交互影响越强,甲醛含量越低,表明充分的交联有助于减少甲醛残余量;影响布面甲醛含量其次的因素是氯化镁的二次效应及氯化镁与柠檬酸的交互作用,后两者均会引起布面甲醛含量的增加,故催化剂用量必须恰当才可减少布面甲醛含量。

数理分析表明,甲醛含量拟合数学模型只存在鞍点即无极值。各参数之间的交互影响比较明显,这说明采用恰当的工艺才有利于布面甲醛含量的减少。

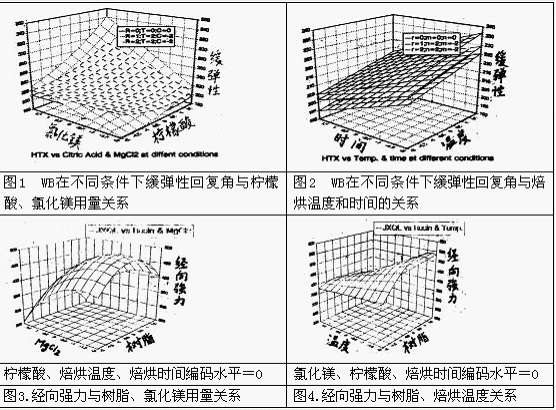

3.3.各因子对缓弹性回复角的影响

经整理后织物缓回弹角由未处理时的148?提高到244?左右。回弹角提高的原因是低甲醛树脂在催化剂和温度作用下发生缩聚,在棉纤维内部形成网状结构的树脂,沉积在纤维的无定形区,通过物理、机械的作用,改变纤维素中大分子或基本结构单位的相对位移,即减少了外力作用下的形变,从而提高了织物的防皱性。树脂除了产生缩聚外,也可能会与纤维素大分子中的羟基发生反应,因而防皱性提高;也可能是由于纤维素大分子或基本结构单位间生成共价交联,从而减少因氢键拆散而导致不能立即恢复的形变,并使纤维从形变中回复力提高,达到了抗皱的目的。

从缓弹性回复角的拟合数学模型来看,增加树脂,增加各催化剂对提高缓回弹角有利;催化剂之间的协同作用也对提高缓回弹角有利;另外提高焙烘温度但不延长时间有利于缓回弹角的提高,各催化剂与焙烘时间的协同效应对缓弹性不利。影响缓弹性的主要因素是柠檬酸的用量,其次是各催化剂与焙烘时间的协同效应;再次是树脂及氯化镁用量。

缓弹性回复角拟合数学模型不存在极点,即无法求出最大或最小值。

经树脂整理后,经向强力由原来的687牛顿下降到400牛顿左右,随配方的差异下降的程度各不相同,说明选择合宜的工艺对降低强力损失是极为重要的。

经树脂整理的织物,随着弹性的提高断裂强力却有一定幅度的下降,一部分

从经向强力拟合数学模型中可以看出,各催化剂及焙烘温度对经向强力有不利影响,树脂及氯化镁的二次效应也有不利影响,树脂与焙烘温度之间协同作用可使经向强力下降,唯树脂与焙烘时间协同作用对经向强力有利。

在影响经向强力的各因素中,焙烘温度影响最大,其次是氯化镁和柠檬酸。因而要减少经向强力损失,一定要严格控制焙烘温度及催化剂用量。

从数理分析看出,经向强力无极值,只能在一定范围内求得相对较大的值。

3.5.整理工艺的筛选

由于强力,白度,弹性及甲醛的拟合数学模型均无极值,各因子之间交互影响又必须考虑,给求出最佳工艺带来一定困难。为此用计算机通过方程联立求解,经486计算机运行后得到若干预选的数据,从中选取一个推荐的工艺为X1=2;X2=2;X3=2;X4=-2;X5=0;经实测对比如下:

指标 | 预测值 | 实测值 |

甲醛(ppm) | 60 | 98 |

白度值 | 83 | 77.3 |

经向强力(N) | 362 | 420 |

缓弹(度) | 275 | 256 |

说明用拟合数学模型预测还是较为成功的。

3.6.低甲醛树脂与2D树脂整理对比

将三只树脂按相同的工艺处理,结果见表2。从中可见,经2D树脂处理的织物其急弹,缓弹要比低甲醛树脂大,但布面甲醛量却比低甲醛整理织物高出近十倍,经纬向强力下降较多。

表2.低甲醛树脂与2D树脂整理对比

甲醛(ppm) | 白度值 | 经强(N) | 纬强(N) | 急弹(度) | 缓弹(度) | |

SDP树脂 | 98 | 77.3 | 420 | 163 | 233 | 256 |

本所醚化树脂 | 186 | 81.4 | 393 | 170 | 251 | 277 |

2D树脂 | 1258 | 80.1 | 393 | 158 | 280 | 301 |

2D树脂释放甲醛量较高的原因是2D树脂与纤维形成的交联易发生下列反应:

也就是当脲环的4.5<

4.结论

(1)树脂整理以其能提高纺织品加工深度,提高产品附加值而广泛地应用于织物加工中,但含有醛类释放是其不足,为此通过甲醇或乙醇醚化,可显著地减少甲醛释放量。

(2)在低甲醛树脂整理中充分的交联,恰当地使用催化剂将有利于布面甲醛的进一步减少。

(3)从实验来看,无论采用何种树脂整理,织物的抗皱回弹性提高了,强力却总是有所下降,由于因子之间交互作用较强,所以必须加强工艺条件的控制,尤其是催化剂及温度。

(4)要想制造高级免烫衬衣,单纯靠树脂整理还不能完全满足要求。可以设想如果织物先用液氨处理,消除棉纤维在生长过程中原纤内部排列的不均匀性,使结晶区被拆散,消除纤维内部应力的不均匀性,然后再用低甲醛树脂整理,使整理剂完全渗透进行纤维内部,使纤维分子链与整理剂与分子相互交联,则织物的弹性将大大提高,强力损失也会下降,可望能满足高档衬衣要求。但由于缺少液氨整理的布样,这方面的实验未深入做下去。

附表1五因子试验急弹性数据表

序号 | 因子编码水平 | 缓弹性回复角 | 经向强力 | 甲醛含量 | 白度 | |||||||||||

X1 | X2 | X3 | X4 | X5 | 实测值 | 预测值 | 实测值 | 预测值 | 实测值 | 预测值 | 实测值 | 预测值 | ||||

1 | -1.0 | -1.0 | -1.0 | -1.00 | -1.0 | 194.0 | 187.42 | 487.0 | 532.0 | 45.3 | 44.6 | 79.7 | 80.3 | |||

1 | -1.0 | -1.0 | -1.0 | -1.0 | -1.0 | 194.0 | 187.42 | 487.0 | 532.0 | 45.3 | 44.6 | 79.7 | 80.3 | |||

1 | -1.0 | -1.0 | -1.0 | -1.0 | -1.0 | 194.0 | 187.42 | 487.0 | 532.0 | 45.3 | 44.6 | 79.7 | 80.3 | |||

1 | -1.0 | -1.0 | -1.0 | -1.0 | -1.0 | 194.0 | 187. | 487.0 | 532.0 | 45.3 | 44.6 | 79.7 | 80.3 | |||

2 | 1.00 | 1.0 | -1.0 | -1.0 | -1.0 | 212.0 | 212.00 | 456.7 | 492.0 | 31.9 | 42.1 | 79.7 | 80.1 | |||

3 | -1.0 | 1.0 | 1.00 | -1.0 | -1.0 | 244.0 | 240.67 | 387.7 | 417.0 | 98.9 | 88.3 | 80.1 | 79.7 | |||

4 | .00 | .00 | .00 | .00 | .00 | 234.0 | 210.18 | 413.0 | 470.0 | 58.7 | 52.6 | 80.9 | 80.7 | |||

5 | 1.0 | 1.0 | 1.00 | 1.00 | -1.0 | 262.0 | 257.50 | 297.0 | 306.7 | 62.0 | 54.4 | 79.2 | 79.6 | |||

6 | .0 | -2.0 | .00 | .00 | .00 | 206.0 | 212.33 | 450.0 | 510.7 | 58.7 | 52.6 | 77.4 | 78.9 | |||

7 | 1.0 | 1.0 | 1.00 | 1.00 | -1.0 | 204.0 | 204.25 | 433.0 | 421.2 | 58.7 | 57.6 | 79.2 | 79.0 | |||

8 | -1.0 | 1.0 | -1.0 | -1.0 | 1.00 | 188.0 | 192.17 | 433.0 | 460.7 | 78.8 | 72.2 | 80.0 | 80.2 | |||

9 | .00 | .00 | .00 | .00 | .00 | 195.0 | 210.18 | 423.0 | 470.0 | 52.0 | 52.6 | 80.4 | 80.7 | |||

10 | 1.0 | 1.0 | -1.0 | 1.00 | 1.00 | 211.0 | 209.00 | 403.0 | 410.7 | 88.8 | 85.2 | 78.6 | 79.1 | |||

11 | .00 | .00 | .00 | .00 | .00 | 210.0 | 210.08 | 4200 | 470.0 | 55.3 | 52.6 | 80.0 | 80.7 | |||

12 | -2.0 | .00 | .00 | .00 | .00 | 193.0 | 199.59 | 403.0 | 391.9 | 25.2 | 52.6 | 80.0 | 80.7 | |||

13 | -1.0 | -1.0 | 1.00 | -1.0 | 1.00 | 207.0 | 199.17 | 410.0 | 428.0 | 72.1 | 37.3 | 80.2 | 79.6 | |||

14 | 1.00 | -1.0 | 1.00 | -1.0 | -1.0 | 228.0 | 218.00 | 477.0 | 460.0 | 72.1 | 59.8 | 80.8 | 80.7 | |||

15 | -1.0 | 1.0 | 1.00 | 1.00 | 1.00 | 214.0 | 211.92 | 303.0 | 338.9 | 88.8< | 79.7 | 79.5 | ||||

16 | .00 | .00 | 2.00 | .00 | .00 | 224.0 | 226.92 | 3730 | 336.4 | 52.0 | 75.9 | 79.8 | 80.7 | |||

17 | .00 | .00 | -2.0 | .00 | .00 | 202.0 | 193.43 | 493.0 | 483.4 | 95.5 | 93.2 | 80.7 | 80.7 | |||

18 | -1.0 | -1.0 | -1.0 | 1.00 | 1.00 | 213.0 | 211.17 | 460.0 | 453.2 | 102 | 87.6 | 80.4 | 80.1 | |||

19 | .00 | .00 | .00 | 2.00 | .00 | 223.0 | 216.43 | 403.0 | 389.7 | 38.6 | 52.6 | 79.7 | 80.1 | |||

20 | -1.0 | -1.0 | 1.00 | 1.00 | -1.0 | 210.0 | 213.67 | 360.0 | 410.2 | 45.3 | 51.9 | 80.8 | 80.9 | |||

21 | 1.00 | 1.0 | 1.00 | 1.00 | -1.0 | 216.0 | 220.76 | 427.0 | 391.9 | 85.5 | 52.6 | 80.3 | 80.7 | |||

22 | .00 | .00 | .00 | .00 | 2.00 | 205.0 | 201.43 | 437.0 | 470.0 | 31.9 | 68.8 | 80.9 | 80.7 | |||

23 | -1.0 | 1.0 | -1.0 | 1.00 | -1.0 | 204.0 | 207.67 | 437.0 | 442.9 | 35.2 | 29.2 | 81.7 | 81.5 | |||

24 | 1.00 | 1.0 | 1.00 | -1.0 | 1.00 | 212.0 | 216.25 | 523.0 | 449.7 | 38.6 | 39.7 | 82.1 | 82.1 | |||

25 | .00 | .00 | .00 | .00 | .00 | 166.0 | 210.18 | 513.0 | 470.0 | 45.3 | 52.6 | 80.4 | 80.7 | |||

26 | 1.00 | -1.0 | 1.00 | 1.00 | -1.0 | 216.0 | 216.00 | 413.0 | 378.2 | 41.9 | 45.2 | 80.7 | 79.7 | |||

27 | 1.00 | -1.0 | -1.0 | -1.0 | 1.00 | 210.0 | 215.50 | 603.0 | 564.0 | 95.5 | 100. | 81.4 | 81.5 | |||

28 | .00 | .00 | .00 | .00 | -2.0 | 214.0 | 218.93 | 537.0 | 470.0 | 25.2 | 38.4 | 81.0 | 81.7 | |||

29 | .00 | .00 | .00 | .00 | .00 | 218.0 | 210.18 | 520.0 | 470.0 | 48.6 | 52.6 | 81.1 | 80 | |||

30 | .00 | .00 | .00 | -2.0 | .00 | 205.0 | 203.93 | 600.0 | 550.4 | 51.9 | 52.6 | 81.4 | 80.3 | |||

31 | .00 | .00 | .00 | .00 | .00 | 205.0 | 210.18 | 560.0 | 470.0 | 46.0 | 52.6 | 82.1 | 80.7 | |||

32 | .00 | 2.0 | .00 | .00 | .00 | 235.0 | 232.83 | 457.0 | 429.0 | 48.6 | 52.6 | 80.3 | 78.9 | |||

33 | 空白 | 148.0 | / | 687.0 | / | / | / | 81.1 | / | |||||||

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业