寒服、工作服、帐篷、毡布、长毛绒等的涂饰。作为织物涂饰剂发展最快的是聚氨酯和聚丙烯酸类乳液。其中聚丙烯酸酯类乳液具有优良的耐热、耐候和耐氧化性能成本较低,得到了人们的广泛认可,但耐水、耐寒性较差(聚丙烯酸酯类侧链的极性基团),满足不了纺织工业的要求。聚硅氧烷分子呈螺旋结构,甲基向外排列,并绕Si-O链旋转,分子体积大,内聚能密度低,使得有机硅氧烷具有很好的耐水、耐寒性;将这2种极性相差较大、反应性与相容性不同的物质通过种子核壳聚合制得兼具二者优点的乳液,在核壳层高聚物分子的综合协同作用下,改善这类织物的防水和拒水性能,使织物柔软、透气、耐侯性好,且涂膜透明,粘接强度高[2,3]。目前国内生产的适合上述织物的防水涂饰剂多数采用2次涂胶工艺,织物涂布工艺繁杂,成本较高,纯丙烯酸酯类乳液作为涂饰剂耐水、耐寒性不足,特别是低温变脆、高温易返粘,本实验对丙烯酸共聚物进行有机硅改性,成功研制了具有优异性能的织物涂饰剂,通过l次涂胶工艺可显著降低织物的成本。

1实验

1·1原料

苯乙烯(St),天津大港化工厂;甲基丙烯酸(MAA),丙烯酸丁酯(BA),丙烯酸异辛酯(2-HEA),北京东方化工厂;有机硅单体D4(进口);十二烷基苯磺酸钠(ABS)、过硫酸铵、碳酸氢钠(化学纯);乳化剂NP,DOWfax2A1,Aersol-501进口分装,链转移剂十二硫醇(化学纯)。

1·2聚合

1·2·1配方/%(质量份数)

苯乙烯25;丙烯酸丁酯20;丙烯酸异辛酯15;丙烯酸2;有机硅单体10;丙烯酸甲酯30;羟基硅油基1;碳酸氢钠0.3;过硫酸铵态氮肥0.45;去离子水。

1·2·2反应过程

将部分乳化剂溶解于水,置于带有搅拌器的烧瓶中,然后加入单体,快速搅拌30min后得到乳白色预乳液;将部分复合乳化剂、碳酸氢钠,链转移剂、部分引发剂等用剩余的去离子水溶解,升温至80℃左右加入约10%预乳液,待变蓝后没有大量回流时

1·3测试方法

反应凝胶率及质量分数:质量法,残留单体;汞盐测定法;粘度NDJ-1型粘度计;胶膜耐水性;取一定量(W0)胶膜,室温下浸泡于水中,两天后取出,除去表面的水,称重(W2),计算吸水率;离心稳定性:在3000RPM条件下离心30min,下同。

1·4技术性能

外观:微蓝色乳液漂油极少,固体质量分数45%,粘度820mPa·s;玻璃化温度5℃;游离单体小于0.1%;吸水率3.1%,离心稳定性:小于1%,高温稳定性:通过,pH值7-8。

结果与讨论

2·1主单体

配方中主单体的选择是根据Fox公式:

1/Tg=Wl/Tg1+W2/Tg2+W3/Tg3+‥‥+Wn/Tn

式中Wl、W2、W3、…W0分别为这些共聚单体的质量分数,Tg1、Tg2、Tg3、…Tg0,分别为共聚单体均聚物的玻璃化温度;r为反应后得到的乳液的玻璃化温度,在共聚物的分子的设计中可以通过调节不同种单体之间的配比来控制共聚物的玻璃化温度。考虑到制作雨衣等织物的涂饰胶粘剂的玻璃化温度太低易发粘。太高又易发脆,粘结力下降,因此,寻求合适的玻璃化温度是实验研制的关键。经过多次实验,发现玻璃化温度在5℃左右涂布效果较好,选择工业上易得的丙烯酸丁酯与丙烯酸异辛酯作软单体,它们在共聚物分子中起到粘附作用,其中前者的玻璃化温度为-54℃,后者的为-70℃,且丙烯酸丁酯的粘性稍差。

配方设计中软单体产生粘性,与玻璃化温度较高的硬单体一块共聚产生强度,硬单体在聚合物分子中起到骨架作用。选择甲基丙烯酸甲酯、苯乙烯、丙烯酸甲酯作为硬单体,长链丙烯酸异辛酯作软单体,这样所得的高聚物分子具有粘接强度大,韧性高、成本较低的特点。

2·2乳化剂

乳化剂在乳液聚合中起着重要作用,它直接影响到聚合反应速度,分子质量分布及乳液的稳定性,从众多乳化

表1乳化剂对乳液性能的影响

乳化剂 | 质量分数% | 离心稳定性% | 粘度mPa·s |

NP | 2.0 | 大量 | 500 |

ABS | 2.5 | 10 | 650 |

NP/ABS | 2/1 | 0.3 | 820 |

NP/ABS | 4/1 | 0.5 | 950 |

NP/2A1 | 1/0.5 | 0.2 | 720 |

NP/2A1 | 1/1 | 0.2 | 760 |

A-501/ABS | 1/0.5 | 0.3 | 750 |

从表1可以看出,采用阴离子乳化剂与非离子乳化剂配合使用,乳液凝胶量少、稳定性能好,这是因为阴离子乳化剂(如十二烷基苯磺酸钠)赋予乳胶粒负电性,由于双电层的排斥作用可保持乳胶粒的分散性,但其化学稳定性不如非离子乳化剂,非离子乳化剂具有亲水性,它能在乳液聚合中产生的包覆层起稳定作用,因此,将非离子和阴离子乳化剂复配使用,能使乳液具有良好的机械稳定性和化学性稳定性,实验证明,阴离子乳化剂与非离子乳化剂的比例为1:1~1:3,约占单体量的3%时效果较佳。同时也发现2Al与NP或A-50l与ABS复配使用,用量可减少一半,且效果更好。

2·3硅单体用量

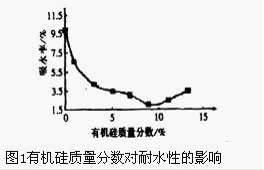

从图l中可以看出,当丙烯酸酯乳液在不加有机硅单体改性时其吸水率为10%左右,而加大有机硅单体后其吸水率可以大幅度地降低;当有机硅单体占总单体质量分数8.5%左右时,其吸水率最低。随着有机硅质量分数的增加,其吸水率增大,且乳液中有机硅自聚物较多,这主要是因为采用种子乳液核-壳聚合工艺形成的乳液,有机硅聚合物为壳,侧链上的非极性烷基定向排列,有效阻止了水分子进入内部,起到防水作用,随着有机硅质量分数的增加,其防水性增加;而当有机硅质量分数超过某个值后,由于位阻效应,其接枝到主链的几率变小,自聚占主导作用,硅的凝胶物增多。

2·4PH值

乳液的pH值不仅影响乳液的稳定性,而且也影响其防水性,经过多次实验确定pH值为6-7时,乳液的防水性和稳定性较好。由于引发剂分解后会产生氢离子。氢离子随着硫酸铵的分解,体系的氢离子用量增大,

2·5反应温度

温度对乳液的影响见表2。

表2温度对乳液性能的影响

温度/℃ | 凝胶量 | 乳液外观 | 单体转化率% | 离心稳定性 |

60-70 | 少 | 乳白浮油多 | <70 | <0.5% |

70-85 | 无 | 微蓝光浮油少 | >95 | 稳定 |

85-95 | 较多 | 白色无蓝光 | >95 | 分层 |

从表2中可知,乳液聚合一般采用分段控温,前期反应温度控制在80℃左右,温度过高过低都不利于反应;当温度高于95℃时,引发剂分解过快,导致聚合反应速率过大,严重时会引起暴聚;另外,在高温下有机硅氧烷单体易发生水解,生成不稳定的硅醇。硅醇易发生自聚反应,使乳液分相,

这些都会严重影响高聚物的分子量分布,从而降低涂膜断裂伸长率和拉伸强度。反应后期可以通过加入叔丁基过氧化氢与吊白块的氧化还原体系,温度降到55℃左右。这样可有效防止后期有机硅氧烷单体发生缩聚,影响其防水性能,也可以显著降低残余单体,使残余单体低于0.5%,并能缩短反应时间。

2·6聚合工艺[4]

表3加料方式对乳液的影响

加料方式 | 凝胶物 | 乳液成膜情况 | 吸水率 |

一次加料法 | 有 | 粗糙,透明性差 | >4 |

种子法 | 无 | 透明,细微光洁 | <2 |

从表3中可以看出。采用种子乳液聚合法工艺所得的乳液性能明显优于1次力口料法,这是由于先加入部分混合单体形成种子乳液,然后连续滴加有机硅单体丙烯酸单体混合液的方法得到的是以极性聚丙烯酸酯为核,非极性聚硅氧烷为壳的乳液。它的乳胶粒是微相分离的结构,不相容的聚丙烯酸酯与聚硅氧烷分别富集于粒子的内层和外层,在核壳的交界处形成了分子间的互穿网络,这种聚合工艺通过共聚物分子的接枝或缠结,有效地阻止了相分离和宏观分层。具有这种微相结构的乳液可以显著提高膜的抗张强度与粘接强度,改善其透明性、耐磨性和耐水性,并能显著降低乳液的最低成膜温度。

3结论

3.1用D4改性丙烯酸酯乳液,采用种子核

3.2将非离子和阴离子乳化剂复配使用,能使乳液具有良好的机械稳定性和化学性稳定性,实验证明,阴离子乳化剂与非离子乳化剂的比例为1:1~1:3,约占单体量的3%时效果较佳,同时也发现2Al与NP或A-501与ABS复配使用,用量可减少一半,且效果更好。

3.3经过多次实验确定pH值为6-7时,乳液的防水性和稳定性较好。

3.4采用种子乳液聚合法工艺所得的乳液性能明显优于1次加料法。

参考文献:

[l]周宁琳,有机硅聚合物导论[M]北京,科学出版社,2000,l48-149

[2]朱晓丽赵培真袁青等,丙烯酸酯-有机硅氧烷共聚胶乳的研究[J]有机硅材料及应用,1999,13(1);1-2

[3]游波陈希李旦等,有机硅改性丙烯酸乳液的研究[J]粘接,2000,21(1);21-23

[4]夏宇正陈格,具有核壳相反转特性丙烯酸酯,硅氧烷共聚乳液的合成[J]有机硅材料,2002,16(1);8-11

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业