棉织物具有柔软和吸水特性,但棉也存在易起皱、尺寸不稳定等缺点。在棉织物各种后整理中,棉府绸的防皱免烫整理一直是个难点。本文介绍采用低甲醛树脂对纯棉府绸进行免烫整理,选择适宜的催化剂和添加剂,优化工艺条件,可获得较好的效果。

1试验材料及方法

1.1材料

9.7×2/9.2×2524/283纯棉府绸半漂布,织物克重162g/m,布面pH值5.73。

低甲醛树脂整理剂NEC及配套助剂(Clariant公司)、F.ECO及配套助剂(BASF公司)、CEN及配套助剂(泰益公司)。

1.2测试方法

干折皱回复角采用AATCC66方法测定;断裂拉伸强力采用ASTMD1682方法测定;撕破强力采用ASTMD1424方法测定;DP级采用AATCC135方法测定。

1.3整理工艺流程

浸轧整理液(轧液率75%)一烘干一焙烘一(后处理)

2结果与讨论

2.1单因素分析

2.1.1不同树脂整理的影响

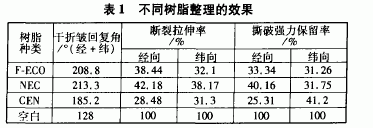

不同树脂对整理效果的影响结果见表1。

由表1知,NEC树脂整理织物的干折皱回复角(经+纬)最大,强力保留率也较好,因此选用低甲醛树脂整理剂NEC做进一步试验。

2.1.2整理剂浓度的影响

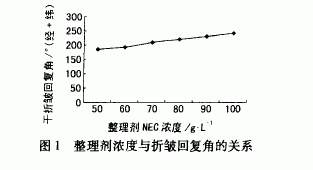

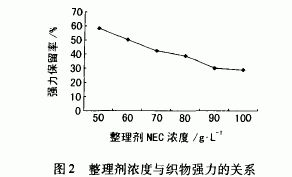

由图1、2看出,随着整理剂浓度增加,织物的干折皱回复角逐渐增加,而织物强力逐渐下降。由于树脂浓度增大,提高了树脂与纤维素分子间的共价交联度限制了纤维素结构单元的相对位移。因此,在增加织物的抗皱性能的同时降低了织物的强力。

2.1.3催化剂浓度的影响

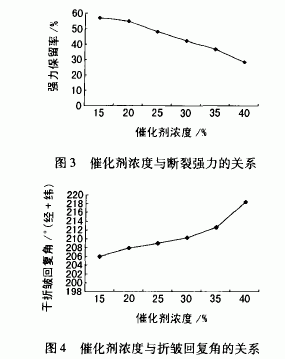

由图3、4知,随着催化剂浓度提高,整理后织物的折皱回复角有所提高,但断裂强力明显下降。由于催化剂浓度的提高促进织物上树脂的交联作用,从而使织物的抗皱性能提高;但由于增加了织物的交联程度,限制了纤维素大分子链段的相对位移。因此,降低了纤维和织物的延伸性,使织物拉伸时内应力集中,最终使强力下降。

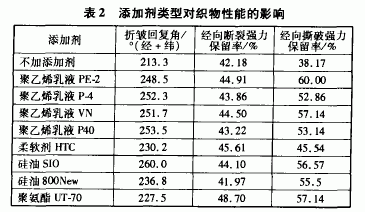

2.1.4添加剂的影响

采用添加剂以改善织物的整理效果,表2例举了几种添加剂的使用效果。从表2

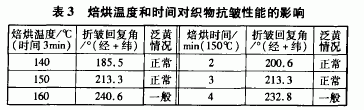

2.1.5焙烘温度与时间的影响

织物整理时的焙烘温度和时间,是影响整理效果的重要因素。我们分别采用不同的焙烘温度和时间,对织物进行整理试验,测定织物的折皱回复角,观察织物表面的泛黄程度(表3)。

由表3知,随着焙烘温度的升高或焙烘时间的延长,织物的折皱回复角增大。由于温度越高,整理剂与纤维素纤维反应的程度越大;时间越长,整理剂与纤维素纤维充分交联程度越高,抗皱效果也越好。但焙烘温度升高,或焙烘时间延长,会使织物表面泛黄。综合考虑,应根据织物整理效果和表面色泽变化,严格控制整理时的焙烘温度和时间。

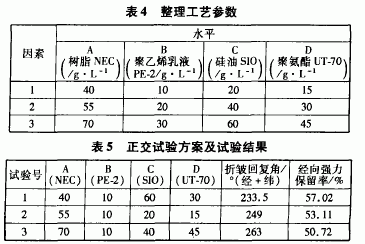

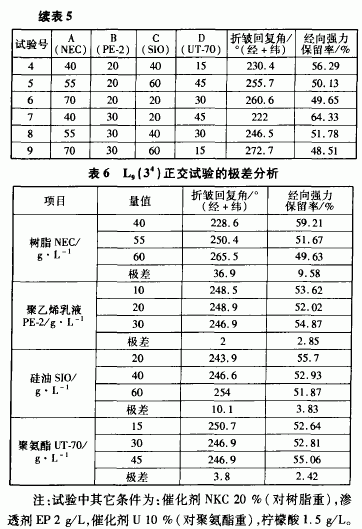

2.2正交试验

为了优化工艺配方,我们对影响整理效果的主要因素采用L9(3)正交试验,以获得最佳工艺配方。四个因子为整理剂浓度、聚乙烯乳液PE-2浓度、硅油SIO浓度和聚氨酯UT-70浓度;每个因子分三个水平进行研究,焙烘条件为150oCX3min,整理效果用折皱回复角和经向强力保留率来评价(表4—6)。

综合表5的正交试验结果和表6的极差分析,棉府绸抗皱整理的优化工艺条件为:树脂NEC55g/L,催化剂NKC11g/L,聚乙烯乳液PE一23Og/L,硅油SIO4Og/L,聚氨酯uT一7O30g/L,催化剂u3g/L;渗透剂EP2g/L,柠檬酸1.5g/L。

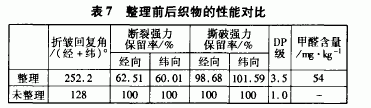

对优化工艺条件整理的与未整理的棉府绸织物进行性能对比,结果见表7。

由表7知,整理的织物抗皱回复角明显优于未整理织物,但断裂强力下降较多,撕破强力变化不大。

3结论

3.1全棉府绸织物经优化工艺条件整理后,其免烫整理效果达到高级衬衫厂商的要求,即平整度在3.5级或以上,断裂强力保留率不低于55%,织物残留甲醛含量不高于75mg/kg。

3.2

3.3工艺中应控制布面pH值。由于树脂整理会影响织物的强力等物理指标,因此,在前处理和染色时,必须对棉纤维的聚合度予以保护。若布面pH值过高,将会中和部分作为催化剂的酸性物质,导致反应不完全,不仅降低免烫效果,而且织物上的甲醛残留量会较高。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业