1前言

涂料染色面料是常见休闲服面料,其洗后的陈旧感是其它面料所不具备的。根据客户的要求把握面料的褪色率,是我们研究的方向,特别是涂料染深色品种。如客户要求涂料染黑色,既要达到水洗前的乌黑度,又要达到水洗后的黑中露白效果。按以往涂料染深色需两浴法(单涂料染色深度达不到),即先用活性打底,再用涂料套染后对色,这样染得的色光只有洗前符样,洗后完全没有露白效果;直接用涂料染色,洗前则达不到深度;而采用涂料/活性一浴法染色,若控制好碱剂用量、活性染料浓度、焙烘温度和粘合剂浓度等条件,就可达到洗前深浓色、洗后雪花白的效果。

涂料/活性一浴法染色工艺中,选用非离子型或阴离子型粘合剂,以与阴离子型的海藻酸钠和活性染料不产生凝聚现象。在焙烘过程中,活性染料向纤维表面转移,并进入其内部与其反应固色,同时粘合剂在纤维表面形成一层薄膜,封闭了涂料和已固着、未固着的活性染料,提高了得色量,色牢度也可以通过控制不同的工艺来控制。

通过小样试验,获得了最佳工艺,并投入批量生产。两年的生产证明,该工艺是生产深色涂料染色品种的低成本、低消耗、少废水和色光准确性高的最佳工艺。

2涂料/活性染色工艺

2.1新老工艺对比

(1)原涂料深色品种染色工艺流程

活性染底→汽蒸固色→(拉幅)→涂料套染→焙烘→上柔拉幅→预缩

活性染底根据客户要求的褪色度,确定底色深度,一般活性深度为20%~30%,涂料为70%~80%。

(2)涂料/活性一浴法深色工艺流程

涂料/活性同浴打底→焙烘→上柔拉幅→预缩

该工艺与原两浴法工艺相比,少走三道工序。

2.2新老染色处方对比

以黑色为例

(1)老工艺处方/g·L-1

①打底处方

活性黑SRE20

活性金黄SRE 1

活性红SBE 0.8

防泳移剂30

②固色液处方

NaOH 4~6

Na2CO3 20~22

NaCl 200~250

防染盐S6

③涂料套染处方

涂料黑8501 53

涂料棕8801 2.1

涂料黄8202 3.6

防泳移剂30

粘合剂20

冰醋酸1

(2)新工艺处方(一浴法)/g·L-1

活性黑SRE 8

活性金黄SRE 0.1

活性红SBE 0.1

纯碱5

涂料黑8501 48

涂料棕8801 1.9

涂料黄3

防泳移剂30

粘合剂20

冰醋酸1

新处方比老处方用料少、得色深,洗后露白。

2.3工艺参数对褪色效果的影响

2.3.1活性染料的影响

在涂料/活性一浴法染色中,活性染料起着提高深度或鲜艳度的作用。在此生产工艺中,选择配伍性好、直接性低的活性染料均可。

焙烘温度的影响

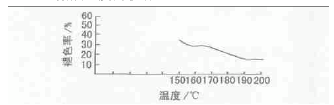

图1温度对褪色效果的影响

(黑色:纯碱15g/L,粘合剂30g/L)

图1表明,温度在150~190℃,随温度升高,上染率提高,褪色率下降。选择最佳温度为170~175℃。

碱剂的影响

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业