由图1可知:自乳化蜡乳液在95℃的热水中静置时,都有一定的分层,但随着静置时间的延长油层体积基本无变化,而且随着乳化剂用量的增加,乳液的稳定性提高;当乳化剂用量为18%时,析出的油层体积最少,乳液稳定性晟好。但当乳化剂用量进一步增加时,油层体积并不减少。由此可认为乳化剂的用量在18%左右较好。

2.1.2乳化时间、温度和搅拌速度对自乳化蜡乳液稳定性的影响

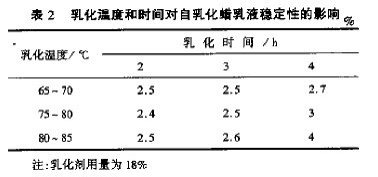

表2是乳化温度和乳化时间对自乳化蜡乳液在95℃静置稳定性的影响,以浮油体积占乳液总体积的体积分数表示。

由表2可以看出,在该专用乳化剂的浊点附近,即在75~80℃时的乳化温度较好,乳化时间应选择2~3h。乳化时间的确定首先应保证自乳化蜡能完全成为凝胶状。一般在体系呈凝胶状粘度最大时,其乳液的稳定性最好。时间过长,体系的凝胶状破坏,乳液的稳定性反而不好。

搅拌速度亦是影响自乳化蜡乳化是否完全、体系能否形成凝胶状的关键。只有当搅拌速度在800r/min以上,乳化剂用量在8%以上时,石蜡才能完全乳化形成凝胶状体。

2.1.3制备自乳化蜡时体系的凝胶状与乳液热稳定性的关系由图1可知乳化剂用量从1%增加到5%时,自乳化蜡乳液的热稳定性没有改善。因为乳化剂在这用量范围内,即使延长乳化时问,也无法得到凝胶状的自乳化蜡,无法提高乳液的热稳定性。当乳化剂的用量达到18%时,自乳化蜡凝胶状的粘度达到最大,而当乳化剂用量进一步增加时,体系的凝胶状反而没有乳化剂用量为18%的好,其乳液稳定性不再提高甚至略有下降,乳化温度、乳化时间和搅拌速度都影响乳化蜡制备时能否形成高粘度的凝胶体系,直接影响乳液的稳定性。因此,自乳化蜡制备时的形态与自乳化蜡乳液的稳定性密切相关。

2.2自乳化蜡乳液稳定性的研究

2.2.1耐温稳定性

将乳化剂用量为i8%制备的自乳化蜡乳液的耐温稳定性与CD一52固体浆纱蜡片的乳液稳定性进行比较。结果发现,无论在95℃还是在室温静置,自乳化蜡乳液的稳定性都优于CD一52蜡片的乳液稳定性。

2.2.2耐机械稳定性

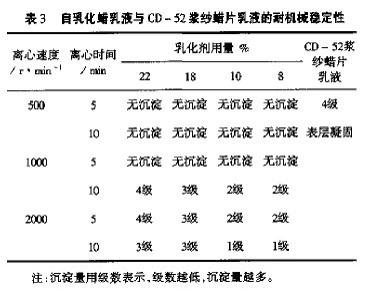

在经纱上浆过程中,浆槽中的浆液在上浆辊筒和经纱的带动下处在不断运动之中,浆液在调制时也要高速搅拌,因此必须考虑自乳化蜡乳液的耐机械稳定性。只有在耐机械稳定性好的情况下,自乳化蜡才有意义。

由表3可知:乳化剂用量为18%和22%的自乳化蜡乳液的耐机械稳定性略好于乳化剂含量为10%和8%的自乳化蜡乳液的耐机械稳定性;室温下自乳化蜡在1000r/min离心5min无蜡渣出现,CD一52浆纱蜡片乳液在500r/min离心5min即有蜡渣出现,离心10min乳液表层有凝固物出现。因而在耐机械稳定性方面,固体自乳化蜡的乳液也好于CD一52浆纱蜡片乳液。

2.2.3耐化学稳定性

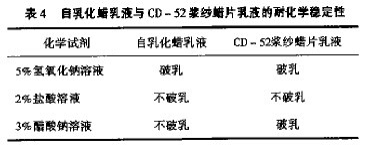

浆纱时,浆液中含有各种化学成分,因此,有必要考察自乳化蜡乳液的耐化学稳定性,通常要求浆纱助剂的耐化学稳定性好。表4是自乳化蜡乳液和CD一52浆纱蜡片乳液的耐酸、碱、盐稳定性比较。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业