2.2稀土络合剂对苎麻纤维上染率的影响

采用常规染色方法,添加稀土络合剂(0.2%),苎麻纤维2g,用1%owfC.I.活性红195进行染色实验,用紫外分光光度仪(测定波长490nm)分别测定了染色条件和固色条件下染色残液的吸光度值,用电脑测配色仪测定了经染色、固色、水洗、皂洗、水洗烘干后织物的相对浓度和总色差.实验结果见表2、3.

由表2可知:(1)在染色条件下,当络合剂中加入稀土溶液后,稀土能起促染作用,尤以混合络合剂效果为好;(2)在固色条件下,当络合剂中加入稀土溶液后,稀土仍能起促染作用,但与染色条件相比,固色条件下染色残液的吸光度值比染色条件下残液的吸光度值要高,从所用6组络合剂的测定结果来看,使用络合剂后可以减弱稀土离子的水解程度,增加促染效果.但如果络合剂太稳定,除了防止稀土离子水解外,受络合平衡的影响,会将已与织物作用的部分稀土离子剥落下来,导致上染率下降;络合剂不太稳定时,由于稀土离子氢氧化物的溶度积小,水解效应强于络合效应,虽然染液中沉淀量较常规染色法减少,但对织物的上染率变化不明显.综合上述2种原因自行配制的混合络合剂要优于单一络合剂,可以较好地克服水解效应和络合效应对染料上染过程中的不利因素,提高染色织物的相对浓度和总色差,降低染色残液的吸光度值,提高染料的利用率.因此,使用更为理想的混合络合剂对提高染色织物的相对浓度和艳度是非常有益的.

2.3稀土络合剂对苎麻纤维染色牢度等的影响

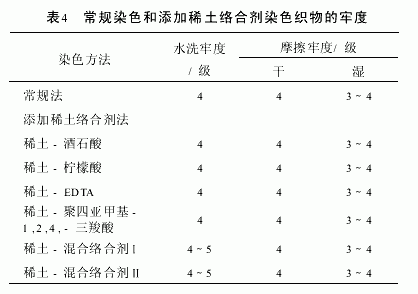

在相同条件下,对常规染色织物和添加稀土络合剂的染色织物进行水洗牢度和摩擦牢度的测定,实验结果见表4.

由表4可知,在C.I.活性红195染色过程中,添加稀土络合剂的染色织物和常规染色织物的水洗牢度和摩擦牢度一致.同时,采用扫描电镜对常规染色织物和添加稀土溶液后染色织物的表层结构进行了测定,发现经添加稀土溶液染色、固色后的织物其表层结构变得略为疏松,手感变好.

3结论

3.1稀土-混合络合剂是由多种高分子聚合物和络合剂等复配而成,具有良好的渗透、促染、增深、匀染等功能.其综合性能明显优于单一络合剂配制的稀土溶液.

3.2稀土-混合络合剂对C.I.活性红195在苎麻纤维染色过程中能提高上染率和织物的艳度,改善织物手感.此外,稀土-混合络合剂对其他活性染料在苎麻纤维染色过程中的作用也基本相似.

3.3在苎麻纤维染色过程中,添加适量的稀土-混合络合剂能提高活性染料在苎麻纤维上的上染率和织物艳度,降低残液中染液浓度,且染色温度要求不高,因此,该工艺操作简便,废水处理量少,生产成本低,环境污染小,具有良好的社会、经济、环境效益.

<<上一页[1][2]

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业