苎麻纤维是天然纤维素纤维.苎麻织物具有强力高、吸湿性好、透气性好,穿着凉爽等特点,但因纤维结晶度高、刚性大、抱合力小,致使苎麻织物手感粗糙、易起皱、有较强的刺痒感,在染色过程中上染率低、匀染性差.曾有许多学者[1~3]通过研究稀土在羊毛、腈纶、涤纶、锦纶、棉纤维染色中的实验结果,普遍发现稀土在染色过程中具有增深、匀染等特点,但在使用活性染料对苎麻纤维染色过程中,发现在碱性固色时,染液中产生了大量沉淀,染料吸着率反而降低,采用二浴法或柠檬酸作络合剂络合稀土离子等可提高上染率[4~6].本实验研究了稀土及其络合剂在苎麻纤维染色中的作用后发现:采用稀土-混合络合剂能提高苎麻纤维上染率和织物艳度,改善织物手感等,并能克服碱固色时产生染花等现象.具有工艺操作简便、生产废水量少等优点.

1实验部分

1.1原料

1.1.1织物

36s纯苎麻织物

1.1.2染化料

NaCl、Na2CO3、Na2SO4·H2O、柠檬酸、乙二胺四乙酸、酒石酸均为分析纯,聚四亚甲基-1,2,4-三羧酸、C.I.活性红195、氯化混合稀土由湖南稀土研究所提供.

1.2仪器

SF—600型电脑测配色仪(日本),25S—2型扫描电镜,UV—2201型紫外分光光度仪(日本),HS-12型高温染色小样机,Y571B型摩擦牢度仪(上海),往复式震荡染色机.

1.3稀土络合剂的配制

快速准确称取一定数量的氯化混合稀土,用蒸馏水溶解后稀释至一定体积备用.按配方准确量取一定量的稀土溶液,在搅拌下缓慢加入一定浓度的络合剂(混合络合剂自配)中,用蒸馏水稀释至一定体积备用.

1.4染色

1.4.1染液配方

1.4.2染色工艺

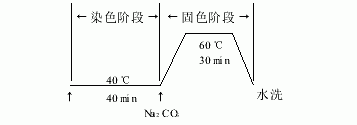

按1.4.1配方,将染料等依次加入染色杯中,按浴比1∶20加入蒸馏水.染色纤维质量为2g,染色工艺流程为

1.5性能测试

1.5.1染料上染率

按残液法用分光光度仪进行测定,测定吸着、固色、皂洗、水洗各阶段残液中的染料量,然后根据染料加入量计算上染率;采用电脑测配色仪直接测定染色织物的相对浓度和总色差.

1.5.2各项牢度

水洗牢度按ISO—3法采用往复式震荡染色仪测试;摩擦牢度按GB3920采用摩擦牢度仪测试.

2结果与讨论

2.1稀土溶液浓度对苎麻纤维上染率的影响

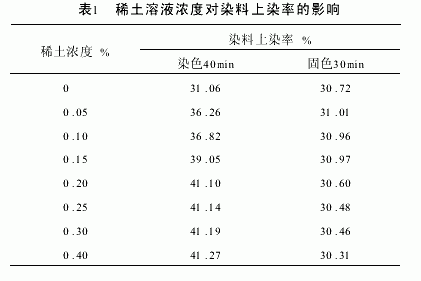

采用常规染色方法,选择C.I.活性红195,染料浓度1%owf,染色织物2g,改变稀土溶液浓度,用紫外分光光度仪测定了染色条件和固色条件下活性染料在苎麻纤维的上染率,结果见表1.由表1可知:(1)在染色条件下,当加入稀土溶液后,染料在苎麻纤维的上染率有了明显增高;(2)在固色条件下,当加入的稀土量较少时,上染率与未加稀土溶液时相似;当加入的稀土量逐渐增加后,其上染率反而下降.这是因为在染色阶段,稀土一方面和活性染料分子作用形成有色络合物,使染料溶液增深;Na2CO3另一方面,稀土和苎麻纤维作用增加了染座,因此,稀土在苎麻纤维染色过程中起桥梁作用,使活性染料分子和苎麻纤维分子之间能更好地结合,增加上染率.而在固色阶段的碱性条件下,活性染料存在水解[7],稀土离子由于其氢氧化物的溶度积[6]小,在碱性条件下也发生水解,致使其上染率较染色条件时下降较大.

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业