自然界的资源是有限的。能源保护已成为全世界共同注目的问题染整行业的节能工作已开展多年.但和国外企业相比能耗差距很大。近二十年来国内筒子纱染色总量增加非常迅猛,目前.筒子纱染色前处理大都是采用高温煮漂工艺,能源消耗大,产生废水多。为此对筒子纱前处理工艺进行探讨,从而实现真正意义上的节能减排。

双氧水用于筒子纱漂白应根据漂白设备而定主要方式有筒子高温高压漂白和筒子冷漂高温前处理工艺:H2O2浓度为4 g/L,温度120℃,时间40 min,pH值在10~11之间,浴比1:7.5。冷堆漂白时,需用双倍以上的双氧水浓度,冷堆24h以上才能获得相同白度.但可节省水、电、汽等能源达40%~50%。

冷堆过程分析:筒子纱冷堆前处理工艺的冷堆过程可分为浸渍、密封、堆置、水洗四个阶段.前两个阶段针对工作液的吸附、扩散:第三步对杂质、色素进行溶胀、皂化及氧化;最后一步对已经降解、皂化、碱水解、乳化的杂质清除。

棉及棉混纺筒子纱的前处理冷堆工艺的反应温度低,在室温堆置时,工作液中化学药剂浓度较高,适用于细纱支、白度要求不是很高的筒子纱加工。冷堆极大地节约了能源投资.使筒子纱的前处理生产更便捷、环保,为可持续发展奠定了基础。

1试验

1.1试验材料和仪器

1.1.1试验材料

14.5 tex纯棉筒纱,密封塑料袋。

1.1.2试验染化料

化学助剂:稳定剂515、螯合剂540、精练剂CE-1、皂洗剂W-1(南通斯恩特化学品厂);氢氧化钠(镇江市化工厂);双氧水(上海桃浦化工厂)。

染料:活性黑CL-SP(科莱恩公司)

1.1.3试验仪器

YGB021DX-3电子单纱强力机、SX-GE5188袜裤机、WD-SD d/o色度/白度计、COIJ0R-EYE 3100电子测色配色仪、YB571 II双层铁皮电炉、YG086缕纱测长机、LAB-WIN-1染色机、pHS-25数显pH计、R-3定形烘干机、BS-400S电子天平

1.2试验方法

l.2.1高温煮漂工艺流程

纯棉筒纱→高温前处理(120℃,30 min)→热洗(80℃,15 min)→酸洗(50℃,10 min)→除氧酶(30℃,10 min)→水洗→染色。

1.2.2冷堆煮漂工艺流程

纯棉筒纱→浸渍冷堆液(常温.20 min)→脱水冷堆→热洗(5O℃,15 min)→酸洗(50℃,10 min)→水洗→染色

1.2I3强力测试

强力测试根据GB 3923—83测定

1.2.4毛细效应测试

毛细效应测试根据ZBW04019—90测定

1.2.5上染率测试

用分光光度计测定最大吸收波长下染液吸光度Ao,染料在纤维上的吸附百分率按式(1)计算。

吸附百分率=(1-nA/noAo)×100%(1)

式中:A为残液的吸光度;Ao为空白染液的吸光度:n为残液的稀释倍数:no为空白染液的稀释倍数。

2试验结果与讨论

本试验主要对影响冷堆精练、漂白一浴短流程前处理工艺的因素(如双氧水浓度、冷堆时间等)进行研究.得出冷堆前处理一般工艺.再与高温前处理工艺相比较.并以白度、强力、毛细效应、上染率、吸浆率、筒子内外层色差、能源、成本等作为检测前处理工艺优劣的尺度在符合筒子纱生产要求的情况下实现真正意义上的节能减排

2.1双氧水浓度对冷堆效果的影响

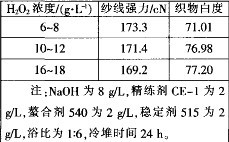

试验中.选取不同的双氧水浓度进行处理.测定纱线强力及其织成织物的白度.结果如表l所示

表1双氧水浓度对冷堆效果的影响

由表1可以看出.随着双氧水浓度增加.棉织物的白度也在增加,但同时纱线强力也在下降当漂液里双氧水浓度达到10~12 g/L时.已经可以达到漂白要求.浓度再增加.白度随之增加并不明显.反而使纤维受损增加.从而影响织造.严重影响生产

2.2冷堆时间对冷堆效果的影响

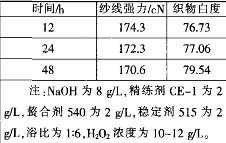

在试验中.选取了不同时间进行比较.并测定纱线强力及其织成织物的白度,结果见表2所示。

表2冷堆时间对冷堆效果的影响

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业