由表1可以看出.随着双氧水浓度增加.棉织物的白度也在增加,但同时纱线强力也在下降当漂液里双氧水浓度达到10~12 g/L时.已经可以达到漂白要求.浓度再增加.白度随之增加并不明显.反而使纤维受损增加.从而影响织造.严重影响生产

2.2冷堆时间对冷堆效果的影响

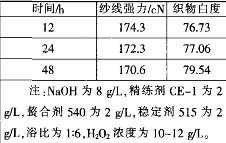

在试验中.选取了不同时间进行比较.并测定纱线强力及其织成织物的白度,结果见表2所示。

表2冷堆时间对冷堆效果的影响

由表2可以看出.随着时间的延长.织物白度在不断提高.而纱线强力却在下降有时因生产需要.堆置时间延长到48 h也无妨.但是如果堆置时间太长或包裹不紧.或碱量不足.会导致局部水分蒸发.产生干燥泳移.影响筒子染色的均匀性:同时,堆置时间的延长会使纤维发生脆损.织造易产生破洞,从而影响成品。所以,在白度合乎要求的情况下应尽量减少堆置时间

通过上述对冷堆漂白的工艺因素分析得出冷堆前处理的最佳工艺:双氧水浓度10~12g/L,冷堆时间24 h,pH值在10.5~10.8之间,浴比1:6

2.3高温漂白和冷堆漂白的比较

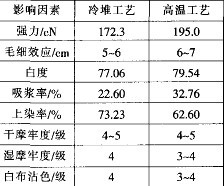

高温漂白和冷堆漂白比较见表3、表4。

表3高温漂白和冷堆漂白效果比较

由表3比较可以看出.冷堆工艺能够满足筒子纱生产要求.由于筒子纱染色是浸染.染料有足够的时间渗透进入纤维内部.因而毛细效应略低.不会影响上染率及色牢度。毛细效应下降。吸浆率略低.上染率却略高于高温煮漂工艺.这是因为经冷堆处理的纱线毛细效应低.使得染色后表观深度增加.得色增加这样反而节省了染料成本.还减少了废液的排放

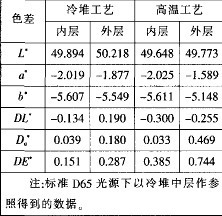

表4内外层色差比较

由表4可以看出.冷堆工艺的内外层色差也相对减少.这是由于冷堆是在室温中长时间缓慢浸透.无论筒子松紧大小.不会发生泳移.密封好使得化学药剂的渗透性都极佳.不会造成处理不匀.所以相对煮漂工艺.冷堆工艺的内外层白度一致性好.同时染色后上色均匀。

2.4成本核算

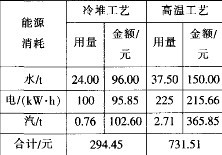

对于染厂而言.选择加工工艺的标准是在达到加工目的的前提下尽可能地减少成本。表5、表6为吨纱能源消耗对比和助剂成本对比.所有计算参数均来源于生产实际

表5吨纱消耗能源比较

由表5比较可以看出.实际生产时.冷堆前处理工艺比高温前处理工艺每吨纱可节省水54.00元.节省电119.81元.节省汽263.25元.总计每吨纱可以降低前处理的能源成本437.06元。

表6吨纱助剂成本比较

由表6比较可以看出.冷堆前处理工艺比高温前处理工艺多耗用助剂.每吨纱助剂成本增加105.80元。

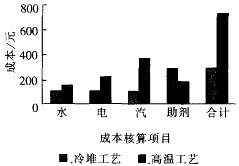

图1为两种工艺的成本核算

图1冷堆工艺与高温工艺的成本核算

由图1可知,冷堆前处理工艺比高温前处理节省36%、电56%、汽72%,总计每吨纱可节省前处理成本331·26元。

2.5筒子纱冷堆实际生产工艺

筒纱冷堆工艺条件:

NaOH 8 g/L

双氧水浓度10~12g/L

精练剂CE-1 2g/L

螯合剂540 2g/L

稳定剂515 2g/L

浴比1:6

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业