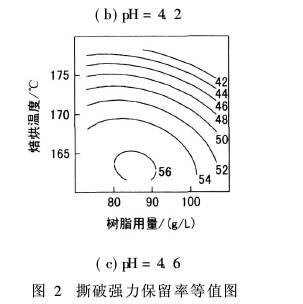

由图2知,pH值越低,纬向撕破强力保留率越小。如前所述,pH值低,有利于树脂与棉纤维素大分子进行充分的共价交联反应,在纤维的基本结构单元及大分子间引入一定数量的共价键后,各单元间的移动性受到限制,与未整理的纤维相比,负担外力的情况更加不均匀,纱与纱之间的滑移性下降,从而引起撕破强力的降低。另外,棉纤维不耐酸,在酸性条件下棉本身也

会部分水解,使强力下降。在衬布甲醛释放量达标的前提下,要尽量降低织物撕破强力损伤,提高衬布内在质量。综合比较整理后衬布释放甲醛量和撕破强力保留率值,取整理工作液pH值为4.2[4]。

2.3树脂用量的影响

从图1中还可以看出,随着改性DMDHEU树脂用量增加,衬布甲醛释放量逐渐增加。其主要来源有:树脂中的游离甲醛,未交联树脂中羟甲基的逆反应释放出的甲醛,树脂与纤维素共价交联键断裂所释放出的甲醛[5],其中未交联的羟甲基是主要来源。树脂用量增多,在同样整理条件下,整理液中未反应的羟甲基数量也会增加,因而衬布上释放甲醛量也相应增多[6]。

图2的数据也表明,随着树脂用量增加,织物的撕破强力保留率减小,撕破强力降低增大。树脂用量增大,树脂与纤维分子间形成共价交联增多。棉纤维素纤维经过整理后,与未整理过的纤维相比,纤维的断裂强力和拉伸断裂延伸度都降低。撕破强力大小与棉纱断裂强力和断裂延伸度大小几乎成正比,所以,衬布的撕破强力必然下降得更多。

当树脂用量在85~90 g/L时,织物的强力保留率最大,所以确定纯棉衬布的优化树脂用量为85~90 g/L。

2.4焙烘温度的影响

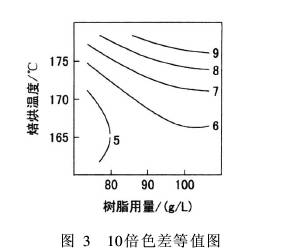

树脂与纤维素纤维之间的共价交联化学反应需要在一定温度条件下才能实现。图1和图2中的等值线显示,焙烘温度越高,甲醛释放量越低,撕破强力保留率越小[7-8]。焙烘温度大于175℃,共价交联反应剧烈,撕破强力保留率已小于45%,衬布内在质量达不到要求;焙烘温度在170℃左右,共价交联反应充分,形成的交联键稳定,未交联的羟甲基减少,因此甲醛释放量低于36mg/kg,撕破强力保留率在50%~52%;焙烘温度低于165℃,共价交联反应不充分,撕破强力保留率大于52%,衬布缩水率有可能达不到要求。为此,取焙烘温度为170℃左右。色差表示整理前后染色衬布在颜色知觉上的差异。图3是色差值扩大10倍等值图,图中的色差值都小于1,色差等级达到4~5级。焙烘温度对色差有一定影响,图3中的等值线说明,焙烘温度高,色差大。树脂在与纤维形成共价交联同时,有可能与部分活性染料上的亚胺基或羟基发生共价交联,改变了染料色光。另外,焙烘温度过高,不但能耗大,而且棉纤维黄变也加剧[9],色差必然增大。所以在焙烘时间2 min条件下,焙烘温度最终确定为170℃左右。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业