一、前言

早在1950年以前线型的和交联的聚氨酯纺织助剂就已开始了工业规模的生产,但绝大多数都是溶剂型产品。1974年以后,水性聚氨酯迅猛发展,同时在纺织工业方面的应用也十分广泛。据有关文献证明,水性聚氨酯作为纺织助剂具有广阔的发展前景[1]。

在国内,水性聚氨酯作为纺织助剂的应用还是最近几年的事,在推广应用中,收效不高,故有必耍对水性聚氨酯的化学和应用作简单介绍。

二、水性聚氨酯的化学及特点

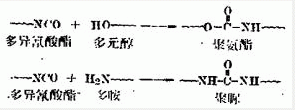

聚氨酯(简写为“PU”),全称聚氨基甲酸酯,是由多元醇和多异氰酸酯化合生成高分子链上具有许多重复的结构单元的高分子化合物,其主要化学反应如下:

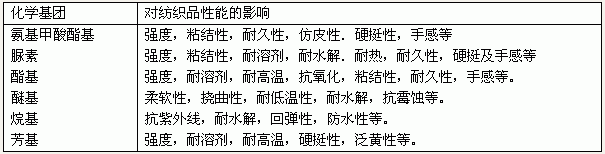

聚氨酯结构中许多官能团对纺织品性能的影响如表1所示。

表1聚氨酯主要结构对纺织品性能的影响

一般按使用多元醇的种类把聚氨酯分为聚酯型聚氨酯和聚醚型聚氨酯。在聚醚多元醇的分子中因含有醚键-O-,将相邻的亚甲基隔开,易于旋转,具有很好的柔软性和挠曲性。在聚酯多元醇中,由于含有酯基

,有很高的内聚能,产生很大的分子之间的作用力,有利于提高对基质的粘附性,但不耐水解。由于酯基中也含有醚键结构,固而,也易于旋转,具有较好的柔软性。这两种键段统称为柔性链段。含有-CH2-亚甲基数越多,柔软性和挠曲性越好.凡是含有芳基和聚氨酯中低分子二醇和/或二胺与异氰酸酯基团反应生成的

,有很高的内聚能,产生很大的分子之间的作用力,有利于提高对基质的粘附性,但不耐水解。由于酯基中也含有醚键结构,固而,也易于旋转,具有较好的柔软性。这两种键段统称为柔性链段。含有-CH2-亚甲基数越多,柔软性和挠曲性越好.凡是含有芳基和聚氨酯中低分子二醇和/或二胺与异氰酸酯基团反应生成的 和

和 等统称刚性链段。它们影响纺织品的手感、挠曲性和硬挺度。因为氨基甲酸酯基与天然皮革中所含的氨基酸基团相类似,故聚氨酯用于仿皮整理剂,可赋于纺织品丰满厚实的手感。另外,这些基团N原子上的H是活泼H,可以用多-OH基化合物交联剂,(如2D树脂、六羟甲基三聚氰胺树脂,蜜胺树脂等)与之交联,亦可与纤维中的-OH基和-NH2基反应,或形成氢键,加上这些极性基团对基质的粘附性,因此可用作抗皱防缩的耐久定形整理。纺织整理工作者们可以藉聚氨酯高分子链上所带反应性基团,加入不同助剂和交联剂,配合适当的整理工艺,获得性能满意的制品。

等统称刚性链段。它们影响纺织品的手感、挠曲性和硬挺度。因为氨基甲酸酯基与天然皮革中所含的氨基酸基团相类似,故聚氨酯用于仿皮整理剂,可赋于纺织品丰满厚实的手感。另外,这些基团N原子上的H是活泼H,可以用多-OH基化合物交联剂,(如2D树脂、六羟甲基三聚氰胺树脂,蜜胺树脂等)与之交联,亦可与纤维中的-OH基和-NH2基反应,或形成氢键,加上这些极性基团对基质的粘附性,因此可用作抗皱防缩的耐久定形整理。纺织整理工作者们可以藉聚氨酯高分子链上所带反应性基团,加入不同助剂和交联剂,配合适当的整理工艺,获得性能满意的制品。

对经整理的纺织品的回弹性是大家所关心的一项重要性能。聚氨酯的回弹性与其他树脂不同,即使在很高的硬度下,仍然具有一定的弹性或韧性。换言之,用聚氨酯整理的织物能获得很好的手感和弹性的平衡。这是丙烯酸树脂所不及的。聚氨酯的弹性与橡胶类似,还来自大分子的长链结构和链中单键的自由旋转及分子键段之间的适当交联。固此,在选用一已知结构的聚氨酯整理剂时,通过适当的配方和整理工艺,增加交联度,有利于回弹性提高。但交联过度,回弹性会降低。

耐磨性是聚氨酯的一项突出性能。其耐磨性是天然橡胶的2~10倍。如果与硅树脂配伍,效果更佳。聚氨酯耐磨性的要素是它的弹性。聚氨酯耐磨性随低分子二元醇链长的增加而下降;随聚醇分子量的增加而提高,但它的强度并不影响其耐磨性。在制备聚氨酯弹性体时,若NCO/OH值越大,它的磨耗也越大,耐磨性能降低。这是固为NCO/OH值太大,柔性和弹性下降之故。所以,耐磨性除与直接制备聚氨酯的原料和配方有关外,与整理时的工艺条件也有关系。

透气性是纺织品一项重要的物理性能指标。气体透过聚合物是一单分子的扩散过程。它是借助于聚合物内密度高低所出现的自由体积或空穴为通道而扩散的。因此,聚合物体积愈膨胀,链段运动愈强烈,则提供这种空穴的机会越多,故弹性体的透气性就越大。一般用聚氨酯整理的纺织品透气性是较好的。但是,如果我们在整理过程中配伍用的助剂极性基团太多,刚性链段太强,交联过度,就可能会降低透气性。

至于纺织品所要求的吸湿性、防水性、阻燃性,一方面可以在制备聚氨酯过程中引入一些亲水性基团、疏水性基团,特别是12~18个碳原子的长链烷基,和使用含有阻燃元素的原料来达到这三性外,也可以利用聚氨酯的配伍性能,掺入有关助剂来赋于纺织品这三项性能

水性聚氨酯与溶剂型聚氨酯不同之点在于聚氨酯高分子链上含亲水基团的多少不同。含亲水性基团多的制得水溶性聚氨酯;含亲水性基团少的制得溶剂型聚氨酯;介于两者之间的可通过自身乳化和加入乳化剂强制乳化或分散,制得水乳化型聚氨酯和水分散型聚氨酯。所谓水性聚氨酯一般是指水溶性、水乳化性和水分散性聚氨酯。根据聚氨酯高分子链上所带亲水基团的离子性质,又可分为非离子型和离子型(阳离子、阴离子和两性离子)[2]。这些亲水基团对纺织品加工和成品性能的影响如表2所示。

水性聚氨酯与溶剂型聚氨酯还有个差异是没有反应性很高的异氰酸酯基的存在。因为异氰酸酯基与水会发生反应,所以在水性聚氨酯高分子链上不会有异氰酸酯端基,也就没有异氰酸酯的毒性。但是,可以用一种封端剂把异氰酸酯基保护起来制得水性聚氨酯,在一定温度下脱封再生出活性异氰酸酯基,使聚氨酯交联固化。当然,还可以在聚氨酯高分子链上引入其他反应性基团,使之自身固化交联。有人习惯称这种聚氨酯叫反应性聚氨酯。从聚氨酯固化成膜来分类,有热塑性聚氨酯和热固性聚氨酯。前者不能单独成膜,一般要借助甲醛树脂或其他交联剂在MgCl2。等催化剂作用下,才能与纤维牢固地结合。后者,在加热情况下可自身固化成膜。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业