从表1可以看出’随着H2O2浓度的提高,织物的白度提高。这是由于HO2-的浓度和少量游离基浓度提高,氧化色素分子的能力增强所致;但到40g/L反而下降,且织物强力随着H2O2浓度的提高而明显下降,这是由于色素分子被破坏后,白度不再提高,但纤维的聚合度却下降,导致强力下降。H2O2浓度为30g/L白度最好,织物损伤又在允许范围内,所以H2O2浓度定为30g/L。

2.2PH值

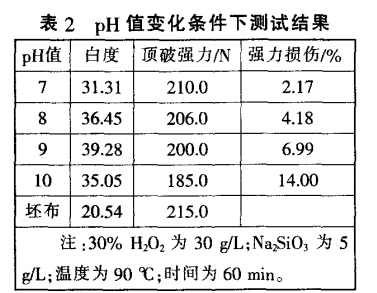

漂白液的值对H2O2分解的影响较大,考虑到织物的强力,值定为10以下。调节4种不同值,其他条件按1.2.2对织物进行小样煮漂实验,测定织物白度和强力来判断最佳PH值,测试结果见表2。

由表2可以看出值为9时织物白度最好PH为8时织物白度虽低些但强力损伤也较低。PH值对H2O2分解率、白度、强力影响较大,一般情况下,PH值升高,H2O2分解率明显加快。白度提髙到一定程度并稳定之后白度下降PH值在碱性条件下升高,织物强力明显下降。综合考虑到聚乳酸和大豆蛋白纤维高温耐碱性差、白度与强力的平衡等关系值选择8~9较为适宜。

2.3 Na2SiO3浓度

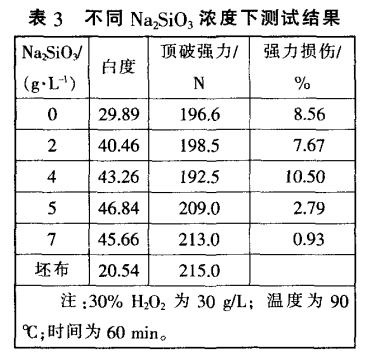

用5种不同Na2SiO3浓度,其他条件按1.2.2对织物进行小样煮漂实验,测定织物白度和强力来判断最佳Na2SiO3浓度,测试结果见表3。

由表3得出,当他Na2SiO3浓度为5~7g/L时,漂白的白度好,强力高。而Na2SiO3浓度为5g/L以下时,织物的白度较低,强力差。这是由于Na2SiO3浓度较低时,其稳定作用不明显,H2O2分解过快,漂白作用较差,白度低;而且Na2SiO3对一些起催化作用的金属离子等稳定作用差,11202无效分解多,且大量的初生态的氧和游离基使织物的强力下降,甚至产生破洞。但Na2SiO3浓度也不宜过高,尽管稳定作用没有明显变化,但在织物和设备表面产生的硅垢会影响设备的使用和织物的手感。因此,Na2SiO3浓度5〜7g/L为宜。

2.4温度和时间

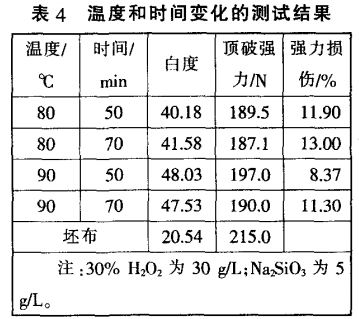

漂白温度和漂白时间与漂白效果有很大的关系。通过4组不同温度和时间,其他条件按1.2.2对织物进行小样煮漂实验,测定织物白度和强力来判断最佳温度和时间,测试结果见表4。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业