水洗工艺流程1—4格蒸洗格高温逆流水洗(90—95℃)一5—7格高温逆流水洗(75—85 oC)一8—9格逆流冷水洗一烘干一落布经高效水洗后,织物毛效可达10 cm/30 min以上,满足染色要求。水洗过程中要充分利用好轧点前的弯辊,防止纬向收缩引起皱条。

1.2.4烧毛

棉纤维和粘胶纤维表面有较多的茸毛。未经烧毛的织物,染色后织物表面茸毛得色深,布面将会出现点状深色斑。为充分展示棉粘交织织物的风格,一般要经烧毛处理,但是粘胶纤维的摩擦因数和抱合力小,经不起剧烈摩擦,因而不宜使用毛刷和金钢砂辊。同时,氨纶纤维不耐高温,为了减少因包芯纱中氨纶丝损伤引起的弹性损伤,棉粘交织纬弹双层织物宜采用LMH003A一180气体烧毛机烧毛。烧毛火口为二正二反,耗油量18—20 kg/h,火焰温度900—1 100 oC,车速95—100 m/min,蒸汽灭火。

1.2.5复洗

织物经烧毛后,布面茸毛大部分已炭化,需经水洗去除。经第一次高温水洗烘干后,织物纬向已充分回缩,复洗时,由于粘胶纤维吸水后急剧溶胀,纤维直径增长率达20%以上,长度增加5%以上,织物的门幅也随之伸展,极易出现折皱,尤其是第一格水洗。因而,必须使用弯辊将布面舒展平整,否则将会产生无法去除的皱痕。

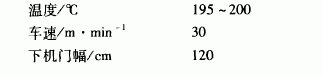

1.2.6高温预定形

高温预定形是生产棉粘交织纬弹双层织物的关键工序,其工艺条件将直接影响后工序加工织物弹性、成品门幅和缩水率等。经多次实践,棉粘交织纬弹双层织物预定形工艺条件为:

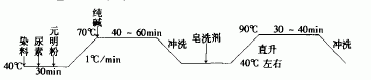

1.2.7染色

棉、粘胶同属纤维素纤维,棉用染料均适用于棉粘交织织物染色。我们选用具有新型结构的双活性基团BES型活性染料。由于该染料分子中带有双活性基团,增加了染料与纤维的反应几率,固色率较高,色牢度较好。为了防止染色后布面产生条花,宜选用比移值(R)差异小于0.2的染料进行拼色。由于粘胶纤维吸湿后急剧溶胀,纤维长度增加,织物门幅急剧伸展,连续轧染极易产生影响色光的皱条。通过实践,棉粘交织纬弹双层织物宜采用卷染。为了确保棉粘交织纬弹双层织物同色性,宜用纯碱固色,并且在染液中加入2O g/L尿素,以提高粘胶纤维的上染率,避免布面产生“银丝”、“白芯”等现象J。染色工艺曲线:

在染色过程中,缸与缸之间加入的尿素、纯碱量,以及染色时间、浴比均要控制一致,以免出现缸差。活性染料染色后,还需充分皂洗去除浮色,否则将影响色牢度和色光。

1.2.8柔软拉幅

棉粘交织纬弹双层织物经前工序加工,布面较硬挺,因而需进行柔软整理,以获得柔软平滑、丰满的手感;又因弹性织物的特殊性,经前工序加工后织物幅宽参差不齐,这就要求在热风条件下,将门幅拉伸(比成品门幅宽3 cm左右),并保持基本一致。同时,由于纬

向尺寸稳定性差、缩水率大,必须采用高温拉幅,以消去部分纬向弹力。经实践,以拉幅温度180—185 oC、车速3O一35 m/min为宜。此外,为保证经向缩水率,减轻预缩压力,需超喂2%一3%。

2结论

2.1染整加工中棉粘交织纬弹双层织物易产生皱条,可使用弯辊将布面舒展。

2.2使用碱氧一浴冷轧堆工艺,既可去除浆料、杂质,提高白度,又能使粘胶纤维在低碱条件下得到苛化处理,提高粘胶纤维的得色量。

2.3染料拼混时,其比移值(R值)差异应小于0.2。为保持棉粘的同色性,宜采用纯碱固色,并在染液中加入2O L尿素,以避免产生“银丝”、“白芯”现象。

2.4高温预定形和柔软拉幅应严格控制工艺条件。

2.2.1前处理要求

(1)烧毛要净,布面光洁,基本无棉结,烧毛等级4级或以上。有棉结处易造成小白点,茸毛未去净脱落下来与粘合剂结合,造成粘搭辊筒。

(2)毛效应在8 cm/30 min以上,良好的毛效有利于染液迅速渗透人纤维间空隙,减少表面染色,提高染色牢度。

(3)pH值呈中性,织物带碱太多,不利于粘合剂与纤维的交联。

2.2.2粘搭辊筒问题

造成粘搭辊筒的主要原因是粘合剂成膜速度过快,或粘合剂受剪切力作用而破乳,但工艺条件对其也有一定影响。

(1)多浸一轧优于二浸二轧,粘合剂受剪切力影响越少越好。

(2)红外线预烘优于热风预烘及烘筒预烘。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业