环状三聚物是对苯二甲酸二甲酯(PET)中的一种环状低聚物,聚合度(DP)为3,含量约1.5%,占总低聚物含量的70%以上。环状三聚物由于化学稳定性和热稳定性高,易聚集和结晶,因此其含量超过其他低聚物。PET中低聚物的熔点约为310℃,这表明环状三聚物稳定性较高。在130℃的染色温度下,环状三聚物在水中的溶解度小于2mg/l,因此环状三聚物在预处理、染色或其他传统湿处理过程中不易洗去。

虽然人们在聚合物合成和纤维生产过程中对减少PET中环状三聚物及其他低聚物含量方面在工业生产中作了许多努力,但由于合成中小分子和大分子之间的平衡性,不可能完全消除三聚物,在工业生产中不可能将三聚物含量降低到0.5%及总低聚物含量降低到1%。

虽然如此,但也没有证据表明纺织品后加工中新的环状三聚物生成,这可能是因为固态下环状三聚物生成的机会很小。

不像其他低聚物,环状三聚物在纤维表面结晶后很难洗去,从而给后面的加工带来麻烦,一般来说当纤维表面环状三聚物含量超过纤维重量的0.1%时就会给染色和后加工带来麻烦。在热定型和染色前,表面环状三聚物含量约0.05%~0.1%,热定型和高温染色后大约为2%甚至更多,因此给染色及后加工造成许多困难。

在纺织加工中三聚物带来的问题有:

·在染液循环的地方沉积在染色机的不同部位,降低机器工作效率;重新沉积在纺织品上,影响色光和后面的加工;

·低聚物沉积或泳移到织物表面,影响织物特性,如外观和手感;

·纱线间增大的摩擦使机器磨损增加,并导致织物成形过程中张力发生变化;

·染色后加工过程中,三聚物的沉积干扰灵敏元件及其功能元件导致产生疵点及停机。

自从H.Zahn首次研究低聚物以来,人们一直在努力寻求如何减少纺织加工中低聚物的影响。据已有文献报道,减少三聚物在纺织加工中的干扰的方法主要有以下七种:

·经常而有效地清洗染色机;

·高温排液;·避免采用易导致三聚物沉积在纤维表面的化学物质;

·选用适当化学助剂提高三聚物在水中的分散性或溶解性;

·碱性还原洗涤;

·染色后纱线回绕;

·碱性染色。

但是,上述低聚物问题的解决方法往往伴随着投资、环境、产品质量等的负面影响,而且即便如此,目前也尚无一种有效的方法可完全消除环状三聚物给聚酯纤维染色及后加工造成的影响,尤其是卷装染色和经轴染色。

本文报道了一种碱处理法,对聚酯纤维分散染料染色中三聚物的去除率达90%。该法采用1g/l~3g/l的烧碱在分散染料染色前对纤维预洗或者在pH值为9的碱性浴液中同时进行染色和三聚物的去除。

1材料

聚酯纱:喷气变型纱2200d,2-ply,3d长丝组成。

染料:CI分散蓝56,低能染料,该染料在聚酯染色中应用很广,日晒牢度高,碱稳定性强。

碱:NaOH,调整pH值在11~12;Na2CO3-NaHCO3,调整pH值在9~10;Na2HPO4-NaH2PO4,调整pH值在6~8。

缓冲液:NaAc-HAc,调整pH值在5。

工业碱性染色工艺用来与一步染色和三聚物去除工艺作比较。

[pagebreak]2方法

纱线的处理和染色均在耐洗牢度试验仪中进行,浴比10∶1,研究了两种三聚物处理方案——预洗法和一步法。预洗法是指在染色前用碱液处理纱线,一步法是指三聚物的去除与染色同时进行。前一种方法中,纱线首先用碱处理,然后在130℃,pH值为5的条件下染色30min。一步法的温度控制在130℃~140℃,pH值为5~10,染色时间15min~60min,染色中染料浓度为2%owf。碱处理或染色后,纱线在空气中冷至50℃取出,在浴比为500∶1的温水中搅拌5min,离心脱水,重复两次,取出并空气干燥。

3三聚物分析

在索氏萃取器中用四氯乙烯萃取表面三聚物。萃取的低聚物基本上来自纤维表面。溶剂回收,萃取物溶于二氧六环中作含量分析。对表面低聚物作液相色谱分析。色谱柱250×4.6mm,硅胶固定相(100的球形孔隙)直径5mm。移动相为己烷/二氧六环980/20(V/V),流速为1ml/min。在238nm波长下观察三聚物,在620nm波长下观察分散蓝56。纯三聚物作标准曲线。峰面积和三聚物浓度之间呈线性关系,相关系数大于0.999。三聚物和染料被基线分开,染料不干扰三聚物的含量分析。

4结果

4.1预洗法

4.1.1碱

图1表明,用2g/lNaOH或Na2CO3-NaH-CO3预洗后再染色,都能显著减少表面三聚物。

但比较而言,NaOH比Na2CO3-NaHCO3效果更好。这可能因为NaOH碱性较强,能更有效地加速三聚物的水解。2g/lNaOH的pH值是12,而相应的Na2CO3-NaHCO3的pH是9.4。

图1也表明三聚物在纤维内外呈动态平衡,虽然碱处理能很大程度减少表面三聚物,但染色后另外的三聚物又从纤维内部移出。染色后表面三聚物的增加意味着原始平衡被打破,这表明染色条件有利于三聚物从纤维内部移出到表面。染色中染料和表面活性剂的使用也可能促进三聚物的移出。

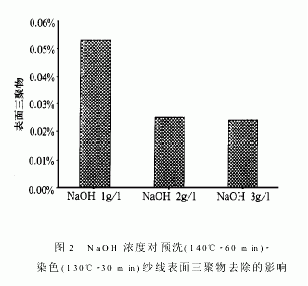

虽然2g/lNaOH在pH12的条件下比相应的Na2CO3-NaHCO3在pH9.4的条件下能更有效地去除三聚物,但增加NaOH浓度似乎并不能进一步去除三聚物(图2)。从图中也可看出1g/l的NaOH不足以去除三聚物,0.05%以上的三聚物仍残留在纤维表面,当NaOH浓度从1g/l增至2g/l时,表面三聚物能进一步减少50%。

[1][2][3][4]下一页>>

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业