第二节活性染料染色机理

活性染料的染色机理包括下列基本过程:

1、吸着(吸色):纤维从梁液中吸取染料并向纤维内部扩散。

2、固着(固色):染料与纤维发生化学反应,生成共价健结合。

3、水洗:未固着的染料从纤维上洗去。

染色时,活性染料首先溶解于水,染料和水分子同时进入纤维内部,并纤维吸着。染液中染料的吸净程度德量力(上色率)取决于染料的亲和力和染液中的电解质(盐、碱、酸)的用量。

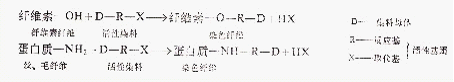

染色过程中,染料与纤维之间的化学反应,因各类纤维上官能团不同,故存在较大的差别。可分别用化学反应通式说明如下:

吸着在纤维上的染料通过上式反应,染料与纤维化合生成新的整体。反应式中的R代表亲电子的反应基,X代表卤素,通常是氯原子(CI),也可以是更活泼的氟原子(F),HX代表反应生成的酸。由此可见,在固着阶段,染液中加碱剂,有利于反应的完成。

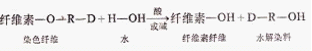

与此同时,未被纤维吸着而留在水中的染料,不可避免地要与水发生作用,即染料的水解作用。水解染料失去反应能力,不再被纤维固着。反应式如下:

染色的最后阶段是洗去未固着的染料;包括已水解的和尚未反应的染料。因为未固着的染料只是物理性的吸附在纤维上,如不洗净,就会影响染色成品的色牢度,湿熨烫对白布严重沾色。这对活性染料印花布的质量控制尢为重要,如果未固着的染料较多,在水洗过程中产生白地沾污,是活性染料应用中不加忽视的问题。为此,必须采取措施,用最佳工艺条件提高活性染料的固色率,对难于洗净的水解染料,在印花后处理时,应考虑使用高效洗涤剂。羊毛制品用活性染料染色后,改用稀氨水帮助未固着染料的去除。

活性染料印染成品在多数情况下是耐洗的,但商品中有键合牢度不好的染料,人有潜在的断键可能性。印染成品贮藏较长时间,会出现熨烫沾色。断键的反应式可表示如下:

产生断键的可能性主要与活性染料反应基的结构有关,纤维成品上残留的碱和大气中存在的酸性气体,都是促成断键的因素。因此,在提高活性染料键合牢度的同时,采用阳离子因色剂或交联剂处理,都是行之有效的措施。

一、纤维素纤维染色

活性染料的主要应用范围是棉布印染,针棉织品和各种棉制品的染色。从化学结构来说,棉、麻、粘胶人造丝和人造棉都是纤维素纤维,它们之间只是纤维微结构的差异。棉布在活性染料印染之前,都要经过丝光,提高纤维上羧基的反应能力。

各种牌号的活性染料由于活性基团各不相同,它们和纤维素最终生成的价键也各有区别。

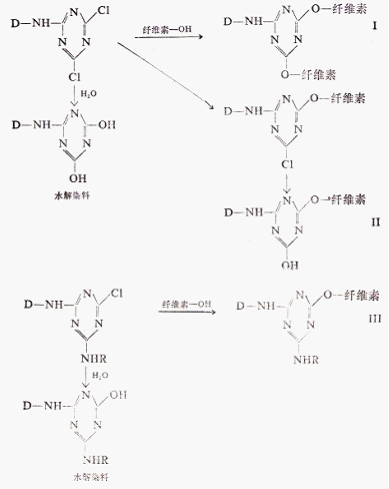

(一)酯键结合的活性染料以氯代均三嗪为代表的X型和K型活性染料,以及书氟氯嘧啶(Drimarene K、Levafix EA)活性染料均属此类。在印染过程中,染料和纤维素之间是通过亲核取代反应,最终生成纤维素酯。

X型(二氯均三嗪)活性染料:

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业