从表2可以看出,采用1#和2#工艺配方染色的织物,其亮度值L*较3#配方大。同时,在CL-3000对色灯箱D65标准光源下观看,采用1#和2#配方染色的织物色彩饱满,特别是采用2#配方染色的织物涤锦组分无色相差;采用3#配方染色的织物,其毛粒色彩不饱满,这是因为皂洗后,锦纶组分上的分散染料被剥离下来,得色量低,造成织物K/S值较低。采用1#配方先中性低温染色,然后升温至98℃保温25min后,加入染酶EL-A2,并调节染液的pH值,对上染到锦纶纤维上的活性染料进行固色,即采用先中性后碱性染色的方法,其染色织物K/S值较2#配方小一些。这是因为大多数的活性染料母体结构和酸性染料相似,少数和酸性媒染染料的结构相似,利用活性染料这一特点,在使用活性染料对锦纶织物的染色过程中,为了提高染料的上染率,一般采用先低温酸性条件下染色,水解的活性染料母体以酸性染料的形式上染锦纶纤维。当升温至98℃保温25 min后,水解后的活性染料母体以酸性染料的形式与锦纶纤维达到上染平衡,这时加入纯碱和染酶EL-A2,调节染液的pH值,对上染到锦纶纤维上的活性染料进行固色。即采取先酸性后碱性的染色方法,可提高锦纶组分的染色深度。

2.2耐洗色牢度等级

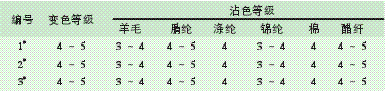

采用羊毛、腈纶、涤纶、锦纶、棉、醋酸纤维等6种织物对染色后织物进行耐洗色牢度等级测试,结果如表3所示。

表3染色后织物耐洗色牢度等级级

由表3可知,经编涤锦超细纤维毛巾布采用3种不同工艺进行染色后,织物的耐皂洗色牢度等级基本一致,且原样变色级数均为4~5级,沾色级数均在3级以上。

3·结论

(1)与传统分散染料染色工艺相比,经编涤锦超细纤维毛巾布经分散/活性一浴法工艺染色效果较好。

(2)经编涤锦超细纤维毛巾布分散/活性一浴法采用先酸性后碱性的高温高压染色,染后织物色彩饱满,表观染色深度K/S值较高。

(3)3种配方染色后的织物耐皂洗色牢度等级基本一致,原样变色级数均为4~5级,沾色级数均在3级以上。

<<上一页[1][2][3]

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业