1前言

随着人们消费水平的提高,毛料服装由正式场合穿着发展成为日常服装和便服,机可洗(可用家用洗衣机洗涤)毛料越来越受到消费者的欢迎,毛织物经过防缩处理就可以去除易缩水的缺点,达到机可洗的目的(国际羊毛局机可洗标准,机织品毡化收缩率3%)。

毛织物的防缩整理起源较早,最初是对羊毛进行氯化处理而获得防缩效果。氯化处理是使鳞片钝化或去除,以减少洗涤中的毡化收缩率,但是氯化防缩处理有一定缺陷。目前比较好的处理方法是树脂处理法,树脂处理法是使纤维鳞片覆盖或是在纤维之间"粘连",阻止纤维定向移动,达到防缩的目的。

2防缩方法及工艺研究

2·1防缩处理的面料

防缩加工的着眼点主要放在衬衣、西裤面料上,表现为薄、松、透气性好。这种结构的毛精纺面料成衣尺寸稳定性差,需洗涤的次数多,因此对衬衣、西裤面料进行防缩整理加工就有重要的意义和广阔的市场。为此选择了2/1组织、12.ltex(48Ne)合股、克重为174g/m2的全毛花呢。

2·2防缩方法

根据国内外有关的防缩技术资料[1-3],本课题采用聚合物单独处理的方法。单独聚合物处理通常是靠浸渍反应性预聚物的水溶性溶液或乳液,然后聚合物在以后的烘干过程中固化。目前商业上最成功的处理方法是以聚氨基甲酰磺酸酯的预聚物(辛撒普雷特BAP)和聚氨酯分散液的混合物的协同应用为基础的,作为这种防缩处理工艺,除国外提供的有关技术数据外,国内一些资料也有一些简单的有关防缩理论的报道,但缺少开发应用的具体技术报道资料。为此本课题重点集中在防缩技术的应用以及产品本身功能性提高方面。

防缩染整工艺流程:洗呢→吸(去)水→双煮a→吸水→烘干a→中检→熟修→刷毛→剪毛→防缩→罐蒸→双煮b→吸水→烘干b→蒸呢→成检

工艺条件:

(1)洗呢:水温40℃,洗40min;209洗剂3%,纯碱0.2%,浴比1:8,45-38℃,冲洗40min,38℃出机。

(2)双槽煮呢:a:80℃,7×2,喷冷水出机;b:80℃,3×l,喷冷水出机。

(3)烘干:a与b相同,均为85℃,超喂10%,上机根据成品幅设定。

(4)防缩:一浸一轧,165-170℃,轧液率65%,车速10M/min,超喂10%。

(5)罐装:蒸汽双循环,从外向内转为从内向外,罐内压力0.85kg/cm2,抽冷真空压力0.45 kg/cm2,闷蒸30min。

(6)蒸呢:汽压2.5 kg/cm2,从内向外10min,大滚筒冲冷10min。

2·3防缩处理液配方

聚氨基甲酰磺酸酯预聚物BAP为20g/L,自交联型丙烯酸脂水性树脂乳剂963为80 g/L,柔软剂NG为4 g/L,碳酸氢钠为4 g/L。

2·4染整工艺设置说明

(1)从理论上分析,树脂防缩是填充式,防缩剂在织物纱线间的结合越好,整理效果越好。因此采用了不烧毛的工艺,让织物表面留有一定量的毛羽,增加粘连,提高防缩效果。

(2)BAP的加工对织物防缩前pH值有着严格的要求,根据国外提供的技术资料介绍,要想BAP完全固着在纤维上,获得最佳防缩效果,必须选用pH值在中性范围内(6-8)加工面料,为确保达到此技术条件的要求,洗呢过程中加入了少量的纯碱,以调节防缩前织物本身的pH值。

(3)防缩加工后的产品,其手感明显板燥,为解决这一不足,在防缩后增加了一道既可改善羊毛定形效果,又可提高手感的湿处理工序,即双槽煮呢。

3小样试验

按照前述制定的工艺,1996年6月份起开始了第一次的防缩试验,防缩成品经日本毛织株式会社技术研究所测试,防缩结果不合格。后根据第一次小试存在的司题采取了如下措施:(1)对浸轧条件进行了改造,即在原一浸一轧的基础上,自制增加了一套浸轧装置,形成了可以一浸一轧,也可二浸

二轧的生产条件,这样既可增加轧液率,也可确保其吸附轧液的均匀度。(2)对热定形的加热装置进行整修,使机内温度最高可达160℃,已基本达到防缩所需温度。为确保固化效果,车速从10m/min而降为5m/min,延长了织物的焙烘时间(约为48s),使防缩剂充分交联在织物上,与纤维粘连,达到防缩

的最佳效果。(3)掌握各防缩剂的化学性能,配置防缩剂时严格按程序执行,在量上认真称重,在质上按要求操作,将防缩剂按顺序逐一加入,加强搅拌,使其充分乳化。配置温度控制在40℃左右,pH值控制在6.5-7.5之间。

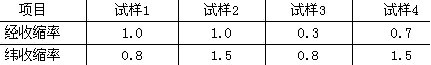

以上改进措施落实以后,同时规范了工艺操作,1996年11月进行了第二次小样试验,经由日本毛织株式会社技术研究所测试(结果如表1),防缩效果合格。从所摄片可以看出,防缩助剂分布均匀,固化充分(照片略)。

表l IWS 5A×5次洗涤收缩率单位:%

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业