发泡成型工艺的要点是控制发泡反应和交联反应的速度,因而合理地选择催化系统种类,严密配方设计、物料温度控制、搅拌速度控制是发泡成型的关键。

三、泡沫片材料制取和底面打卷;

泡沫塑料切成圆筒状,先用切块机将泡沫切成与泡高一样宽度的泡块,经钻孔机打孔。钻孔机主要有一个带有ф7毫米钻孔刀头的横向钻孔轴组成,并附有一个电机,钻孔轴由标尺轮子可上下移动。

打孔后的泡块经圆切机剥皮。圆切机主要由二根滚子丝杆;二只电机,一根圆切轴,一根长8米宽3厘米的刀带,及附有二个电机的沙轮组成,经圆切机切成厚度一定的连续泡沫层。

泡沫片材的宽度根据所需要复合的底面料门幅确定,厚度根据用途分类,用于服装面料粘合的一般切成1-3毫米;用作制鞋、汽车内装饰材料粘合的切成3-12毫米。

用作复合的底、面料经开幅机、打筒机卷成小约65厘米或小50厘米的筒装。

四、焰熔层压

焰熔层压是利用火焰加热聚氨酯泡沫塑料片材,使其表层熔融降解变粘,形成异氰酸酯基团,然后与织物或衬织物同时导入两个辊筒的轧点,使中间泡沫层与里衬或面织物紧密接触,发生化学反应生成化学键结合,从而获得层压织物。

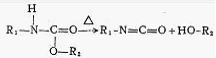

聚氨脂泡沫塑料的热降解;

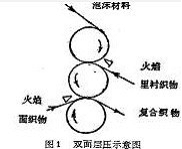

我厂引进的FLM-2型焰熔层压设备主要包括火焰和轧辊两部分,火焰部分要求能控制火焰大小、温度和方向,并要求火焰在整个泡沫薄片上分布均匀。轧辊部分则要求轧辊间的压力必须能调节,以获得最佳层压力和最佳粘合强度及手感。图1为双面层压示意图,除此之外,还有辅助装置,如二导辊、冷却切辊和打卷装置等。生产速度可达60米/分以上。

为了获得理想的层压织物,必须控制下列条件;

1、工艺条件对焰熔层压织物剥离力影响;

(1)温度

火焰温度和高度是通过调节液化气压力、液化气流量和空气混合比来控制,一般将火焰调节到明兰色,高度达到6-10厘米,这时火焰温度达到800℃左右。火口和轧辊间距离,直接影响泡沫塑料表面温度,轧辊与火口距离为2.5厘米左右,使火口外焰的热浪逐渐传送到泡沫塑料表面,以保持泡沫塑料表面温度达到250-300℃。泡沫表面异氰酸酯盐熔融量达到一定浓度,与织物粘合,取得最佳复合效果。

(2)车速

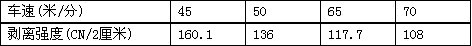

在通常情况下,车速对火焰复合织物剥离力影响较大,剥离力随车速增大而逐渐减小,这主要由于火焰接触泡沫塑料表面时间缩短,泡沫塑料表面熔融量减少,渗透到织物熔融量亦减少,织物和泡沫粘合不牢。车速变化对剥离力影响见下表1。

表1麂皮绒与泡沫复合

注;车速一般控制在40-60米/分。

(3)辊轧隔距

轧辊隔距大小对复合的剥离力有很大影响。一般讲,轧辊压力越大,异氰酸酯渗透到织物内部量越多,其粘合力越大。但是,如果轧辊隔距太小(压力过大),由于泡沫

塑料延伸性大,有弹性,往往使复合制品不能通过轧辊。相反,隔距太大(压力小)织物和泡沫不能紧密贴合,造成脱壳。根据不同织物厚度来控制轧辊隔距。

隔距控制公式计算:

轧辊隔距=(织物厚度+泡沫厚度-泡沫熔融深度)×70%或80%

(4)张力控制

控制织物和泡沫塑料的张力是顺利进行焰熔层压很重要的因素。根据不同织物与泡沫塑料弹性伸长及回复能力来控制张力。泡沫张力根据面料适当加压控制。对于弹性大、较轻薄型织物,在生产中除正确控制经向张力外,纬向张力控制不能忽视,否则会产生门幅缩短,复合后产品产生绉条现象;对于较硬质、无弹性织物,必须加大织物张力,以防脱壳、布边起皱。

<<上一页[1][2][3]下一页>>

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业