2)控制排气湿度的节能

目前,烘房很少处于最佳排气状态,原因是缺少排气湿度自动控制装置。一般人工操作排气湿度控制在5%--10%。若设置排气湿度自动控制装置,可将排气湿度始终保持在20%,能取得显著的节能效果。此外,通过正确控制排风量(排风机变频调速),避免过度烘燥,还可以改善织物手感,保证工艺重现性。织物热风烘干的机理是强制对流放热。织物中的水分子,摄取热空气气体分子的热量(蒸发潜热)达到蒸发。在稳定状态下,对流式烘干机内存在一定量的蒸汽,它视单位时间蒸发的水分及吸入的新鲜空气而定。此蒸汽量一般用体积百分比,即水的体积/总体积(Vw/Vt)或蒸汽分压力比(Pw/Pt)表示,其中总体积Vt=Vw+Va。

当排气温度为100℃,1个大气压(101 kPa)时,

水蒸汽的比容积为V″=1.725 m3/kg,

即蒸发1 kg水可产生1.725 m3水蒸汽。

要使排气湿度(H)分别保持在5%、10%和20%时,则应输入相应的空气量Va=Vs(1/H-1),可分别计算得出32.8 m3、15.5 m3和6.9 m3。由此可见,若将排气湿度从常规10%提高到最佳值20%,每蒸发1 kg水,可以少补充8.6 m3的100℃热空气。

在热风烘燥机中,热风压力可近似为1个大气压(101 kPa),由气体状态方程式P•V/T=常数,可得出气体方程式:V1/T1=V2/T2。

设:新鲜空气温度为20℃,T1=273+20=293 K,

热空气温度为100℃,T2=273+100=373 K,

若将排气湿度从原来的10%提高到20%,可求出每蒸发1 kg水可以少补充6.75 m3的新鲜空气(20℃)。

减少新鲜空气补入量,不仅节约了风机所耗电能,更重要的是减少了使新鲜空气(20℃)升温至烘燥温度(100℃)所需的热量。

已知:温度0~100℃范围内空气的定压热容

Cp=1 297~1 339 J/(m3•℃),

根据热容计算热量公式

Q=V0•Cp•(t2-t1)计算加热新鲜空气耗能

下面试举一例:织物重量200g/㎡幅宽1600mm,织物烘燥前带液率68%,以40m/min工艺车速烘干至8%落布,每年开工6000h,由以下计算可证明节能效果:

40 x1.6 x0.2 x(0.68-0.08)x60=460.8

每小时蒸发能力=460.8 kg水

加热新鲜空气耗能(湿度10%)

Q=15.5 x(100 x1 339-20 x1 297)=1 673 380 J/h

全年6 000 h耗能:

460.8 x1 673 380 x6 000=4 626 561.0MJ

折合蒸汽1 665.6t。如果排气湿度从原来的10%提高到20%,加热新鲜空气耗能(湿度20%)

Q=6.93x(100 x1 339-20 x1 297)=748162.8J/h

全年6 000 h耗能:

460.8 x748162.8 x6 000=2068520.5MJ

折合蒸汽744.7t.

理论和实践作证了热风烘燥气含湿最佳范围是20%~30%。以20%为100%的能耗费,当湿汽含量为10%时,就需额外增加150%的费用;而当循环空气含湿量为5%时,能耗费用则需增加375%。

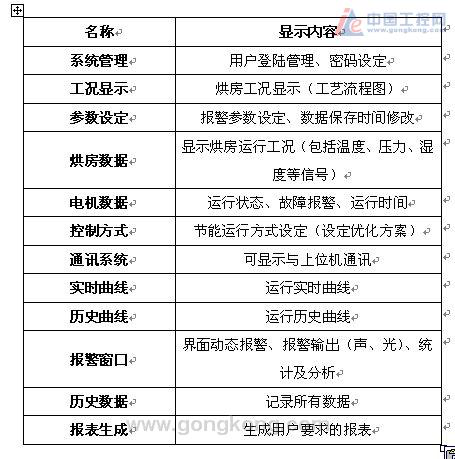

显示功能

<<上一页[1][2]

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业