3试验主要工艺参数

格栅/进水池/调节池:格栅、进水池、调节池合为一个构筑物,上设冷却塔,水力停留时间(HRT)为16h,钢砼结构调节池设有自动格栅1台.潜水污水泵2台.1用1备。

水解酸化池:HRT为36h,钢砼结构。设置悬浮填料,以加强水解酸化效果.并设置水下搅拌器,以加强系统的传质作用。

接触氧化池:HRT为12h,钢砼结构,内设悬浮填料。选用风机2台,1用1备,V(气):V(水)=20:1。生化沉淀池:为竖流式沉淀池,表面负荷Fs=0.6m3/(m2.h).HRT为2.5h,钢砼结构,设置泥浆泵2台.1用l备。

生物滤池:HRT为3h。内置活性碳作为生物滤池填料.其活性碳体积约为生物滤池体积的l/3.滤池V(气):V(水)=1:1~1:3,利用空气对滤池进行反冲洗。

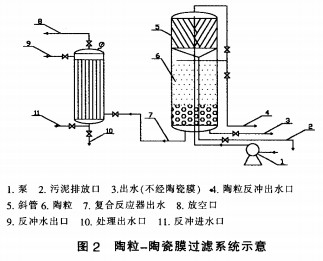

陶粒和陶瓷膜过滤系统:陶粒塔作为陶瓷膜塔的预处理过滤装置.先利用斜管沉淀原理除去大颗粒絮体,再用多孔陶粒分离5m以上的颗粒,减少膜污染.进而减少陶瓷膜的反冲洗次数和强度陶粒塔的出水进入膜组件壳程(即膜管外侧),经膜管过滤后渗入膜管内.最后经水管排出壳程中未能渗入膜管的浓废水回流至调节池.与原水混合后再次通过本工艺进行处理经陶瓷膜塔可以深度过滤去除废水中的大部分胶体粒子(分子聚合体)、藻类和菌类等.进一步降低浊度和COD值。

4调试运行情况

在土建及设备安装完成并经检查无裂漏后.进人系统调试阶段向生化反应池内投人印染厂活性污泥饼5m,进行培菌,闷曝2d后,分别按耐按m(C):m(N):m(P)=300:5:1和m(C):m(N):m(P)=100:5:1连续2周向水解酸化池和接触氧化池内投加葡萄糖、尿素和磷盐。进水流量由小到大逐渐增加。待水解酸化池和生物接触氧化池内填料上形成固着生物膜后.整个系统进入正常运行状态。

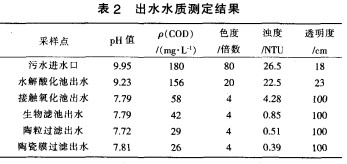

系统正常运行3个月.出水水质稳定达标运行结果见表2。

表2可见,系统出水水质良好。达到了设计要求。COD、浊度、色度去除率分别达到85%.98%,95%。在试验过程中.系统每Et出水分别被回用于印染工艺过程的前处理及染色工序根据对染色产品的质量分析,其色牢度、皂洗牢度基本为4—5级.通过上述工艺深度处理的印染废水可以回用于印染生产过程.对产品品质没有影响。

5经济分析

在中试过程中,设备电耗0.85kW·h/m3,每度电以0.75元计,折合约为O.64元/m3;药剂费0.55元,m3;人工费、折旧费为0.25元/m3,合计直接运行费用为1.44元,m3。浓废水达标处理.需要增加处理费用0.20元/m3。综合考虑,棉印染废水深度处理后回用具有良好的经济效益。

6结论与建议

(1)通过生化一陶瓷膜过滤深度处理清浊分流后的轻质废水.出水水质稳定且可达到回用水水质要求并已成功地回用于前处理和染色工序.产品质量f色牢度等)达到生产要求。

(2)采用清浊分流.通过生化一陶瓷膜过滤深度处理棉印染废水.回用率可稳定达到45%以上.对于缓解和消除印染企业用水和排水压力十分有利.具有良好的经济、环境和社会效益。

(3)由于无机盐以及难降解有机物的积累.在回用过程中不宜采用封闭式、100%使用回用水的方式进行工业生产。建议将回用水和新鲜水混合使用,并最后一道漂洗采用新鲜水以保证产品质量。

<<上一页[1][2]

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业