(4)前处理效果

新型双氧水退煮工艺适用于全棉、涤棉机织物面料,且改善手感。工艺由于省去退浆机,联合车第一、二格平洗由热洗改为冷洗,节约蒸汽1700kg/h,改善难闻气味。该工艺较碱退煮工艺容易水洗,可省水20%;较碱煮工艺容易擦车,提高效率,降低工人劳动强度。

该工艺经济效益明显,相对低碱前处理工艺降低员工操作环境,第一、二槽沸洗改为冷洗,操作温度由成本883.9万米。

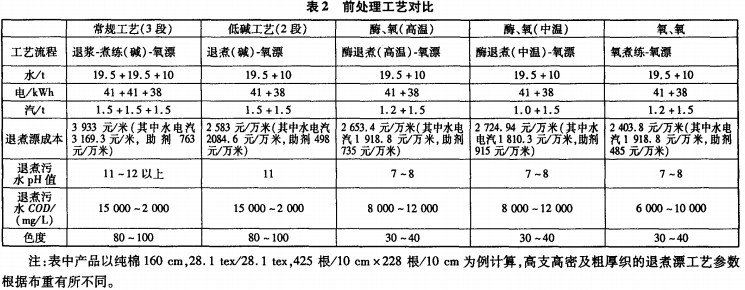

90℃降至室温;煮练蒸箱排出40%一50%的废水,无1.6几种前处理工艺对比I表2)

2染色工艺的优化

2.1无盐轧蒸工艺

活性染料轧烘轧蒸工艺分为:轧、烘、轧、蒸、洗5步,而活性无盐轧蒸工艺则简化为轧、蒸、洗3步工艺。

在普通的连续轧染机上,不用打底机只用显色皂洗机即可完成活性染料连续染色的全过程。

(1)无盐轧蒸工艺流程浸轧染液和专用固色碱剂的混合液_汽蒸(100—102℃,1.5min)冷洗、热洗一皂洗一热洗冷洗_烘干

(2)轧染液组成

活性染料/(g/L)x

碱剂CJ—l/(g/L)20

碱剂CJ-2/(mL)Y

碱剂CJ一3/(g/L)2

上述染料及碱剂按配成液总量计算,计量泵按4:1混合比例输送到轧槽。

(3)工艺条件

轧染液由于染液和碱液混合后,稳定性不佳,在浸轧前3min内用计量泵按比例混合后再输送到轧染槽。

浸轧温度25~30℃

轧液率棉60%一70%,涤棉50%~60%固色100—102℃汽蒸90S(或98.5℃汽蒸105 S)

后处理(在连续平幅皂洗机进行)

第1格溢流冷洗一第2格70℃溢流冷洗第3格8O℃清洗一第4格90℃皂洗(5g/L皂洗剂)一第5格80℃溢流清洗一第6格70℃清洗第7格冷洗、烘干

(4)优点

①无盐轧蒸工艺与湿短蒸工艺相比,使用还原皂洗机,减少了湿短蒸的红外线加热和温度、湿度控制。

②在轧烘轧蒸(PDPS)工艺中,如果织物克重为350g/m,轧液率为70%,盐用量为250g/L,则染色100万m织物所需盐量为61t,而无盐轧蒸工艺无需用盐。

相比轧烘轧蒸连续染色机,无盐轧蒸连续染色机省去了热风打底机,只用还原皂洗机。在正常条件下,每米布印染加工费用可节约0.05元左右。一台无盐轧蒸连续轧染机每年可以节约蒸汽3847.5t,节水10125t,节电194400kWh,节盐360t,包括人工费在内,每年节约成本总费用约55万元。因此,无盐轧蒸工艺兼具环保性和经济性。

2.2无需水洗染色

2.2.1纯棉织物涂料轧染

纯棉织物的涂料轧染代替浅色还原染料或活性染料染色],省去了水洗工序。

纯棉纱卡石头色

(1)常规工艺流程

工艺处方/(g/L)

还原灰BG 0.62

还原棕B R 0.396

还原黄G 0.16

六偏磷酸钠1

海藻酸钠浆20

渗透剂JFC 2

保险粉22

NaOH 18

<<上一页[1][2][3][4][5]下一页>>

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业