(4)指标检测

退煮蒸箱出口pH值,常规工艺pH值>10,而酶氧工艺pH值仅为7—7.5,COD降低20%,是一种清洁生产工艺。由于采用独特的酶堆工艺,节约蒸汽,反应时间仅为l一2min,缩短了生产周期。

酶氧工艺的半制品指标完全可以达到染色工艺要求。该工艺对于个别品种(如纯棉14.8tex/14.8tex,394根/10cm×524根/10cm和36.9tex/49.2tex,425根/10cmX220根/10cm等高支高密织物和粗厚重织物),在浸轧给液方面还需进一步加强,以满足给液量,增加渗透率。

1.4中温酶氧工艺

(1)工艺流程

进布一热洗一平洗浸轧酶工作液(5O~6O℃)—双层网带汽蒸(容布量6000m,75—80℃,90min)一红外对中蒸洗一轧车一蒸洗轧车蒸洗—轧车水洗重轧过落布架—进布氧漂段(同1.1节)

(2)工艺处方

酶退煮液处方/(g/L)(第一槽,轧液率85%)

退煮酶4—6

渗透剂JFC l

螯合分散剂2

乳化剂2

pH值7—7.5

漂液处方/(g/L)(轧液率85%)

H2O2 8~1O

精练剂3~4

稳定剂0.8—1

水玻璃3.2~4

螯合分散剂2

NaOH 2.5~3

(3)指标测试

中温生物酶退浆煮练工艺由于无碱,排放污水pH值仅为7—7.5,污水中的COD含量与常规工艺相比降低20%一30%。

织物的白度和毛效完全可以达到染色布工艺要求。在氧漂段由于降低了H:0用量(原酶氧工艺H202为14l6g/L,现工艺为8—1Og/L),解决了因配棉较差的坯布在漂练过程中产生破洞的困扰,提高了半制品的质量。由于采用独特的中温工艺,降低了温度、节约了蒸汽、节能30%左右。每米布蒸汽费用降低0.01元。

1.5双氧水退浆、煮练新工艺

公司将常规的碱退浆、碱煮练工艺合并为双氧水退浆煮练一步工艺,在纯棉、涤棉梭织物中成功应用。

(1)工艺流程

1#、2挣蒸洗为冷洗—#蒸洗箱(浸轧练漂液,常温)双层网带汽蒸练漂(100'12,90min)红外线对中个蒸洗箱(88—9O℃)冷洗一重轧一出布—氧漂(略)

(2)退煮液处方/(g/L)(轧液率85%)

精练剂l0~l4

H202 6—12

稳定剂4—8

水玻璃3—6

pH值(用NaOH调节)l0.5一l1

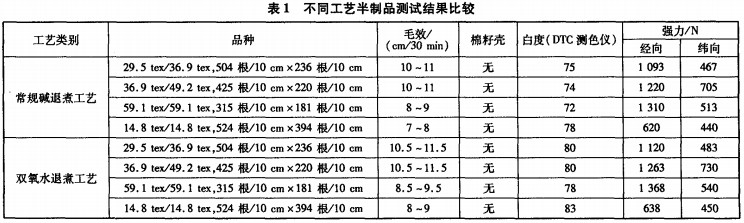

(3)双氧水退煮新工艺与常规工艺比较(表1)

<<上一页[1][2][3][4][5]下一页>>

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业