1.前肓

针织染整的高耗能、高耗水、高污染,严重制约行业的可持续发展。

国家工信部修订的《印染行业准入条件》自2010年6月1日起实施。其中对“工艺与装备要求”中,“新建或改扩建印染项目应优先选用高效、节能、低耗的、连续式处理设备和工艺”;对针织染整的技改特别重要,这对新的《印染行业准入条件》中要求:新建或改扩建棉针织物综合能耗≤1.2t标煤/t,新鲜水取水量≤100t水/t;现有棉针织染整加工综合能耗≤1.5t标煤/t;新鲜水取水量≤130t水/t的达标,是一种技术保证。

针织物平幅连续处理颇具优点:无绳状加工的皱印;无摩擦或磨损缺陷;织物表面更光滑(无微小的起球),几乎无毛羽;无湿剖幅引起的布损失;容易控制人造纤维的缩水状况;能进行活性染料冷轧堆染色;各种加工成为节省25%~20%;耗水、耗汽节省近半等等。

2针织物平幅加工路线

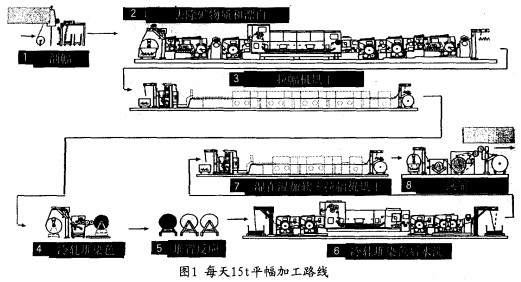

图1是贝宁格(BENNINGER)公司提供的针织物平幅加工,每天>15t的路线示意。

过去针织物主要是100%纯棉产品,但是现在含氨纶的弹力产品越来越多。在后整理中由于以圆筒方式加工氨纶弹力织物很困难,故通常需要做预定形,而热定形大部分是在平幅拉幅机上进行的,因此,可以认为随后的加工也就可以直接采用平幅加工方式。

以100%纯棉针织物的加工工艺流程为例,平幅加工针织物能以最优的加工成本进行大批量的生产。其前、后处理的用水量(比绳状加工的)低,这也意味着由此的污水量低,所需的织物费用低,更重要的是对环境的压力低再以纯棉单乔其的加工成本比较为例,传统的非连续浸染加工的综合成本比连续平幅加工的高约23%。

3贝宁格平幅加工针织物的设备

3.1纯棉及其混纺产品的前处理(见图1中“2”)

该设备的工艺过程是从浸料开始,.在浸渍去矿化剂后,织物随后进入反应箱在60℃~90℃反应2~4min,然后进行预水洗;再浸渍练漂剂,再在专用的汽蒸箱内反应20~25min;接着进入一组水洗;在出布前再作最后的中和水洗。这里还有一点很特别,就是汽蒸箱装配了循环泵和喷淋管,这样整台机器可用作活性染色印花后的水洗机,汽蒸箱这时作为堆置箱,让针织物有足够的皂洗时间。

[1][2][3][4][5]下一页>>

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业