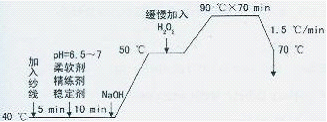

5.4煮漂

工艺流程

排液→热水洗(90℃×10 min)→除氧酶、酸中和(45℃×10 min)→冷水洗→待染

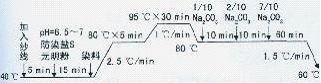

5.5染色

以染深藏青为例:

染色处方/(g/L)

黄X-4RN/%0.18

红X-6BN/%0.45

藏青X-GN/%3.80

元明粉80

纯碱20

防染盐2

染色工序 排液→热水洗(70 cc×10 min)→冷水洗(10 min)→皂煮(皂洗剂2 g/L,Na2CO3 0.5 g/L,pH=8~9.5,98℃×20 min)→热水洗(80℃×10 min)→冷水洗(10 min)→柔软处理(40℃X 15 min)→固色处理(30℃×10 min)

排液→热水洗(70 cc×10 min)→冷水洗(10 min)→皂煮(皂洗剂2 g/L,Na2CO3 0.5 g/L,pH=8~9.5,98℃×20 min)→热水洗(80℃×10 min)→冷水洗(10 min)→柔软处理(40℃X 15 min)→固色处理(30℃×10 min)

5.6烘干

染色皂煮完毕后脱水、烘干,烘干前对色,并对纱线的各种染色牢度进行测试,检验是否有色差、色花。若发现问题应及时回修,合格后再进行烘干。烘干后要求回潮率≤8%,络筒时应注意张力大小,保证每锭筒子张力一致,用自动捻结器进行无结纱包装。

根据上述工艺条件生产的纯棉纱线,其各项检验结果如下:

丝光钡值148,色差4—5级,日晒牢度4~5级,皂洗牢度(60℃)4~5级,耐双丝光4~5级,达到客户要求。

6结语

丝光棉烧毛、丝光和漂染是一个系统工程,必须加强每道工序的现场管理。常见的疵病应在生产过程中加以预防,否则产品回修成本高,风险很大。

本公司为客户加工一批10 t左右的棉丝光纱,其规格为JC9.8 X2 tex(60s/2),生产完后,经检验600 kg纱有条花。经现场查岗发现,操作工人为抢时间擅自加大丝光时的纱线数量,使纱线在丝光过程中叠压严重,造成丝光不匀产生条花。从该实例可看出,要保证丝光棉纱的高品质,三分在于技术,七分在于管理,只有将管理水平提高,才能保证产品质量。

<<上一页[1][2][3][4][5]

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业