4.3电解质

增加电解质(精盐)用量,染料上染率提高,但得色量达到一定值时不会继续增加。盐量过多,染料会被析出,水洗难度增大,纱线发硬。精盐对染料的溶解度影响较大,不适用于溶解度低的染料,例如翠蓝。4.4 pH值

pH值增加,上染率下降,特别是当pH值超过11后,纱线上染料会发生解吸。碱值越高固色速率越决,最高的固色率只能在最佳pH值范围内得到。

4.5染色温度

温度越高,上染速率越快,染料移染扩散越快,染色越均匀,但平衡上染率会降低。提高固色温度能加快染料与纤维的反应速率。但最高的固色率不在高温区,而是在一个合适的温度区配合pH值得到。

4.6染色时间

染色时问越长,匀染效果越好,但得色率会降低,因为染料会发生水解。同理,固色时问越长,得色率反会下降,因为一些已固着的染料可能会水解析出。

5生产实例

原料JC 7.4×2 tex(80s/2)新疆产100%长绒棉

设备MF583纱线烧毛机(国产),HFS-150双面摇纱机(国产),TYPENS-200PC丝光机(日本),1332MD槽筒机(国产),脱水机和箱式烘干机等

染料Drimarene X型、XN型活性染料(科莱恩)

助剂丝光渗透剂、NaOH、精练剂、稳定剂、双氧水、柔软剂、元明粉、平滑剂、固色剂等

工艺流程烧毛。成绞→丝光→漂染→脱水→干燥→络筒

5.1烧毛

采用液化气为燃料,车速500 m/min,火口温度900℃。

烧毛前应该对原料强力、伸长、捻度、条于和回潮率等指标进行检测,合格的才能上机;控制好燃气及空气压力,检测火口温度是否一致;以烧毛4级为标准,确定不同规格纱支的车速,定期清洁火口。

5.2成绞

绞纱的框长和重量控制对纱线丝光均匀性有很大的影响,故对每批成绞纱都要检测框长及重量是否一致。框长控制在(135±o.5)cm,重量控制在(200±5)g,成绞后的纱线必须有序地存放在箱内,杜绝乱纱线。

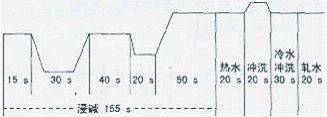

5.3丝光

工艺流程

实时监测碱液浓度与温度是否达到工艺要求,前后必须一致;上机前分清纱支规格,输入相应的工艺操作程序;每绞纱分清正反面,正面朝外进行丝光,以避免纱线拉伸不均匀而导致丝光花;绞纱必须放平,杜绝压纱重叠,出现间隙。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业