工艺流程碱氧浴处理(80~85℃X 30 s)三次→热洗(85~90℃×1 min)→热洗3道(80~85℃×1 min)→碱氧浴处理(75~80℃×30 s)二次→醋酸中和(0.5 g/L)→冷水洗→烘干

1.2.4热洗温度试验

测试不同水洗条件对织物性能的影响,选定与前述煮、漂等工序配套的水洗条件。

热洗处方/(g/L)

Na2C03 5

助练剂6

渗透剂1

(1)不同温度

1#—5#试验分别在40—45℃、50—55℃、60~65℃、70—75℃和80~85℃下进行热洗。

工艺流程热洗(不同温度X 30 min)→热洗4道(70~75℃×1 min)→4道热洗(55~60℃×1 min)→醋酸中和(0.5 g/L)→冷水洗→烘干

(2)不同时问

1#~4#试验分别热洗30、40、50、60 min。

工艺流程热洗(80~85℃X不同时问)→4道热洗(70—75℃X 1 min)→4道热洗(55~60℃×1 min)→醋酸中和(0.5 g/L)→冷水洗→烘干

I.2.5干热性能及力学性能

通过定形或焙烘试验,考察织物在干热条件下的尺寸变化及强力损伤情况。

(1)张力下定形温度试验

试验条件有张力,设定尺寸与轧液织物相同,温度范围120~220℃,间隔10℃,时问均为45 s。

(2)无张力下焙烘温度试验

试验条件织物无张力松弛地置于定形机针板上,温度范围120~210℃,问隔10℃,时间均为2 min。

2结果与讨论

2.1耐碱性能

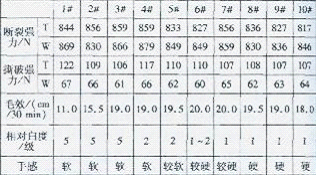

不同条件耐碱试验(试验条件见1.2.1),见表4。

表4耐碱性能试验结果

由表4知,随着烧碱浓度增加,断裂强力、撕破强力均有下降趋势;碱剂对毛效的提高作用明显,低浓度烧碱或纯碱即可使毛效接近最大值;烧碱对织物白度影响很大,试样1#~3#没有使用烧碱,处理后织物的白度为5级,当有烧碱存在时,白度急剧下.降,且随烧碱用量加大,白度下降,但变化趋势不大;手感随烧碱用量增大逐渐变硬。综上,阻燃维纶本身耐热碱性不好,在染整过程中受热(煮练或丝光)时,应尽量避免使用烧碱,而使用影响较小的纯碱。2,2耐氧漂性能

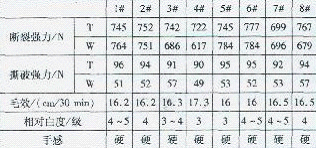

不同条件氧漂试验(试验条件见1.2.2),见表5。

表5耐氧漂性能测试结果

由表5知,双氧水对织物断裂强力、撕破强力均有较大影响,强力随双氧水用量增大呈递减趋势;双氧水用量对织物毛效的作用不明显。双氧水对白度的作用与碱用量有关,当NaOH用量为10 g/L时,白度随H2O2浓度增大而递减;而用量为20g/L时,白度随H2O2浓度增大而有所增加。双氧水的使用,会使织物手感变硬,可能与烧碱的存在有关。由于阻燃维纶本身白度比较好,对于普通印染织物,氧漂前处理可少量使用或不使用双氧水。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业