由表4可知,随着活化剂301P用量增加,织物的白度和毛效变化不大,强力有所下降。活化剂301P在碱性条件下,对织物中的棉籽壳、果胶物质、含氮物质及蜡状物质等有一定的去除作用,使织物的吸水性增强,因而白度和毛效提高。综合考虑,取活化剂301P用量8~10 g/L为宜。

(3)NaOH用量

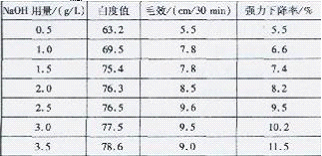

NaOH用量对漂白效果及强力的影响如表5所示。处理条件为:活化剂301P 8 g/L,H2O2 16 g/L,NaOH 0.5—3.5 g/L。

表5NaOH用量对漂白效果的影响

由表5知,随着NaOH用量增加,织物的白度和毛效亦增加,强力逐渐降低。NaOH用量超过3 g/L时,白度和毛效变化不大,但强力下降较多,这是因为工作液碱性增强后,双氧水的分解速率增加,漂白效率提高,但纤维氧化的速度也加快。所以,取NaOH用量以1.5—2.5 g/L为宜。(4)优化工艺确定

由上述试验可知,双氧水漂白活化剂301P前处理的优化工艺处方为:H202 16 g/L,活化剂301P 8g/L,NaOH 2g/L,对棉织物冷轧堆处理8 h后,织物白度为76.1,毛效为8.5 cm/30min,强力下降率为7.5%。

2.2大样生产

在上述试验基础上,进行了2 000 m的大样试生产,并与传统的冷轧堆工艺进行比较。两种冷轧堆工艺采用相同的冷轧堆设备和LSR 036—280型高效煮漂联合机。

2.2.1常规冷轧堆前处理工艺

坯布→浸轧冷堆液(多浸二轧,轧余率100%)→打卷堆置20~22 h→浸轧补充液(多浸二轧,轧余率80%)→汽蒸(100℃×20 min)→热水洗(95~100℃,两格)→温水洗(两格)→酸洗中和(一格)→冷水洗(四格)→烘干

常规冷轧堆处方/(g/L)

冷堆浸轧液补充液

螯合剂2 1

精练剂L-25 10 3

NaOH(100%)40 10

双氧水(100%)25 6

双氧水稳定剂20 6

2.2.2活化剂301P冷轧堆前处理工艺

坯布→浸轧冷堆液(多浸二轧,轧余率100%)→打卷堆置8 h→热水洗(95一100℃,两格)→温水洗(两格)→冷水洗(两格)→烘干

活化剂301 P冷轧堆处方/(g/L)

螯合剂CA-60 2

精练剂L25 10

NaOH(100%)2

活化剂301P 8

双氧水(100%)16

双氧水稳定剂10

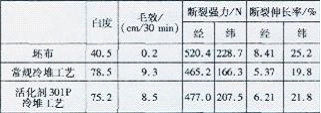

从表6看出,使用活化剂301P进行冷轧堆前处理后.织物白度和毛效基本接近常规工艺的效果,而断裂强力和断裂伸长率有所提高。

表6大样试验结果比较

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业