(3)添加剂,常用阴离子或非离子表面活性剂。有的表活剂能加速水与DMF的扩散,使聚氨酯迅速凝固,防止形成凹凸面。有的表活剂能抑制水与DMF的扩散速度,减缓表层结皮,反而起到使涂层内部DMF与水扩散加快的作用。如将两种表活剂适当配伍使用,就能获得优良成膜的效果。

7、涂层浆中聚氨酯的浓度

涂层浆中聚氨酯的浓度和DMF的用量是成反比的,而它们的用量则决定了涂层微孔的密度。聚氨酯浓度大,即DMF含量少,DMF渗出后的空隙也小,形成的皮膜密度大,微孔小,导致成品弹性小,手感硬。聚氨酯浓度大时,工作液的粘度也大,粘度过大不利于均匀涂刮和渗透,严重时还可能影响加工工作的顺利进行。聚氨酯浓度太低,则涂层浆粘度小,易流动,涂层厚度不易控制,布上聚氨酯含量低,影响产品风格。不同产品,其风格质量不一,需用的聚氨酯浓度也不一。就我们研制的人造麂皮这一产品来说,曾将浓度从6~20%分五档进行优选,用浸渍法涂层凝固,结果在6-9%范围内时,手感适度,弹性好,麂皮感强。10%及以上则有浸渍不匀、渗透差的现象、手感发硬、弹性差。浓度越大,这种现象越明显。

8、涂层浆的配制

首先根据来样进行小样配色,决定着色剂的用量配方,根据配方分别称量着色剂,加入与着色剂等量的DMF,充分搅拌混合均匀待用。中深色涂料用量较多、或红、兰色涂料用量较多时,要注意混合均匀,以防色差和色点,可用滤纸点滴法检查混合质量。

追加槽中加入规定量的聚氨酯,然后徐徐加入上述待用的着色剂、和配方中规定量的DMF,边加边搅拌,在30-40分钟内加完涂料和DMF的全量备用。应当指出,追加槽、容器及工具不能有水,追加槽要加盖,所用电器设备包括照明,应选用防爆型。

9、涂层方式

湿法涂层时,向织物施加涂层浆的方式有涂刮式、和浸渍式两神,有时两种方式同时使用。我们研制的人造麂皮的基布比较紧密,其表面有一层绒毛,布身比较厚,涂层后织物表面还要经过磨削,才能使聚氨酯和绒毛混合的涂层面呈现鹿皮外观。因此在施加涂层浆时,应尽可能使它填满绒毛间隙和基布组织间隙,使聚氨酯在基布正面有较多的附着量、和一定的厚度。只有用浸渍法以多浸多轧的涂布方式才能满足这些要求,而以调整最后一组轧辊的间隙的办法来控制涂层厚度。根据产品风格和质量要求,通过实践摸索,这种人造麂皮所掌握的轧辊间隙为布厚的120-140%。在最后一组轧辊后面,在基布的反面,按装一至两把刮刀,将附着在反面的涂层浆刮净,以降低耗浆量。

需要注意的是,浸溃过程应在排气封闭罩中进行,一是防止车间湿气浸入,致使涂层浆凝固结皮影响质量;二是将散发出的DMF气体排出车间,保证安全生产和工作人员的身体健康。

10、凝固条件

在水浴中发生的扩散、凝固过程,使涂层形成了微孔结构,这种微孔结构赋予织物以透气性和膨松感。微孔的大小均一性、和聚氨酯的密度,左右着成品的最终效果,而扩散凝固的条件如凝固时间、凝固浴温度、凝固液的组成等等则是微孔成形优劣的关键。

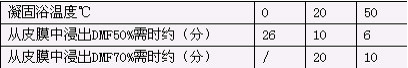

(1)凝固时间,凝固成膜是从表层开始的,初始、扩散速度较快,当表层形成微孔膜后,内层的扩散速度就逐渐缓慢。因此达到凝固完全需要较长的时间。有的聚氨酯凝固速度快,有的慢,聚氨酯的浓度低,凝固所需时间长,表活剂的加入也会影响凝固速度。据资料介绍;当1平方米织物涂敷浓度

18%的涂层浆1公升时;

人造麂皮用的聚氨酯浓度比较低(7-9%),故凝固时间还要长些,约在12分钟左右。

实践证明;凝固初期,布面不能与导辊接触,接触过早就会破坏涂层面。如果表面虽已凝固,但内层尚未凝固就接触导辊,则会影响涂层面的平整度,如果采用单层导布装置,为了保证达到规定的凝固时间,则需要较大容积的凝固槽。以凝固时间10分钟、车速5米/分计算,则凝固槽长度要在50米以上,倘要提高车速则凝固槽还要加长,这在生产中是不可取的。考虑到选用的基布比较厚密,尺寸稳定性好,强力比较高,采用导辊式导布装置设计简单,操作方便。为解决占地过大问题,凝固浴中的穿布路线设计为“S”形(见设备示意图),在未达到规定的凝固时间前,只有反面接触导辊。应该注意凝固过程中织物应有适宜均匀的张力。如张力松,由于导辊间距离长,织物易于下垂,严重时会跑偏起绉。如张力偏高,则布上的聚氨酯浆会挤入凝固浴,不仅影响产品质量,还给DMF分离回收带来困难。在湿法成膜过程中,聚氨酯的体积会有所收缩(约10-15%),这是因为DMF的扩散速度大于水的浸入速度,聚氨酯浆是在边减少体积的情况下边成膜的缘故。这样易使织物产生卷曲,影响加工的顺利进行。一旦产生卷曲,未凝固的聚氨酯相互粘连,很难扒开,即使扒开也已成为不可挽救的次品,因此在凝固浴中,除对经向、最好还要对纬向,均匀地施以适当张力,以防卷曲的产生。有的厂设计的凝固槽的导布装置不是导辊式的,而是针夹式的,使布在凝固过程中,经,纬向都有一定的张力,这一点优于导辊式,不仅可避免产生卷曲,还特别适用于针织布、不织布等对张力敏感的基布,可以防止变形。不过这种导布装置,对机械设计和机械制造要求较高,上针、脱针要求严

格,还必须有切边装置,以便将涂层后的不平整的布边切去,才能保证产品外观质量。

(2)凝固温度,凝固浴的温度高,则DMF的扩散速度快,表层容易结膜,反而影响了内层双扩散的进一步进行。所成皮膜薄、微孔小而不匀。如果凝固浴的温度过低,则DMF扩散慢,凝固所需时间长。通过试验,凝固浴温度掌握在20-40℃为宜。如果在涂层浆中加入适当的添加剂,即使在低温条件下也能取得较好效果。

(3)凝固浴的组成;凝固浴的主要成份是水,但由于是连续生产过程,它不可能是100%的水,而是适度的水与DMF的混合液。前面谈到,由于涂层内及凝固浴中DMF的浓度差,决定了双扩散速度和微孔膜的质量,其规律是当凝固浴中DMF含量增加,亦即浓度差减小时,扩散速度缓慢,凝固时间延长,形成的皮膜薄而密度大,微孔小。如果凝固浴中DMF含量过高,DMF不易扩散出来,凝固就难以完成了。经试验;

假设当凝固浴中DMF含量为0%,所需凝固时间为100;

当凝固浴中DMF含量为5%,所需凝固时间为107-109;

当凝固浴中DMF含量为10%,所需凝固时间为113-118;

当凝固浴中DMF含量为20%,所需凝固时间为126-130;

当凝固浴中DMF含量为30%,所需凝固时间为140-145。

为了兼顾凝固时间、皮膜质量、和提高DMF回收率、降低成本三个方面,凝固浴中DMF浓度宜控制在0-25%,此DMF淡液可经分离浓缩再回用。这里需要提出的是;凝固浴中的水流方向和速度,耍防止冲击未成膜的布面,一定要用软水(包括前两格水洗倒流槽的水),因为水中的重金属离子会影响成品手感,特别是铁离子,会使反复精馏回收的DMF中铁的含量越来越多而影响质量,被迫弃之不用而增加成本。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业