由图1可知,在浸染和轧染工艺中,TNTA作为促染/固色剂,其染色效果与氯化钠/碳酸钠体系相近,说明TNTA在染液中能够有效电离出钠离子,屏蔽棉织物表面的负电荷,起到促染作用。同时,由于该钠盐为碱性物质(pH值10.8~11.3),能够为分散染料与纤维素羟基的共价结合反应提供必需的氢氧根负离子,促进固色反应进行。此外,从图中还发现,在浸染工艺中,氯化钠/碳酸钠体系的K/S值略高于TNTA体系,而轧染织物的情况正好相反。在浸染工艺中,由于氯化钠和碳酸钠系分批加入,染料在吸附上染过程中水解较少,与纤维结合的染料相对较多;而TNTA为碱性物质,在促进染料吸附的同时,也加速了染料的水解反应。但是,TNTA溶液有一定的缓冲作用,染色过程中pH值的变化不显著,有利于固色反应的进行。因此,在浸染工艺中,TNTA体系染色织物的K/S值仅略低于氯化钠/碳酸钠体系。在轧染工艺中,由于织物带液量较少,而且带液时间较短,染料水解较少,弱电解质溶液的缓冲作用更为明显,TNTA体系染色织物的K/S值更高。

2.2次氮基三乙酸三钠质量浓度对K/S值的影响

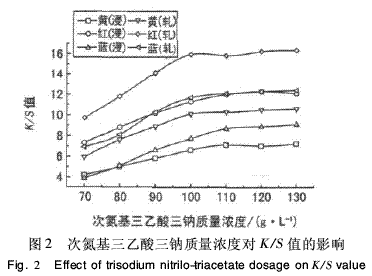

改变次氮基三乙酸三钠质量浓度,按1.2节浸染和轧染新工艺对棉织物进行染色,结果见图2。

由图2可见,在两种工艺中,随着TNTA质量浓度增加,纯棉染色织物的K/S值均大幅上升。这主要是因为TNTA既是促染剂又是固色剂,增加其用量,染液中的Na+用量增加,pH值升高,有利于活性染料在棉纤维上的吸附和固着。但是,当该盐用量超过一定数值后,K/S值的上升变缓,说明过多的Na+和过高的pH值对染料的吸附和固着帮助不大。由于染料水解加速,K/S值甚至反而会有小幅下降,这一现象与常用的无机盐促染/固色体系的情况相似。此外,轧染织物K/S值曲线上升转折点所对应的TNTA用量略低于浸染织物。这主要是因为该盐为碱性物质,浸染工艺染料水解反应较轧染工艺更为明显,说明该盐更适用于轧染工艺,这与2.1节分析结果相一致。本研究选定TNTA在浸染和轧染工艺中的质量浓度分别为110 g/L和100 g/L。

2.3次氮基三乙酸三钠溶液的电离性能和缓冲能力

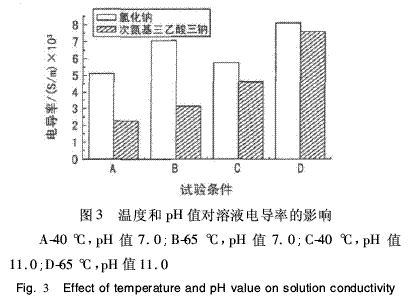

采用1.3.2节方法对氯化钠和次氮基三乙酸三钠溶液的电导率进行测试,结果见图3。

图3表明,随着温度和pH值的提高,两溶液的电导率均有较大提高,而且同等条件下无机电解质的电导率均高于次氮基三乙酸三钠,这也证明了该有机盐的电离能力要弱于氯化钠。试验发现,氯化钠溶液的电导率对温度敏感,而次氮基三乙酸三钠溶液的电导率对pH值敏感。这说明次氮基三乙酸三钠在pH值较高时的电离能力较好,有利于促进活性染料上染,以及染色后电解质的有效洗除。

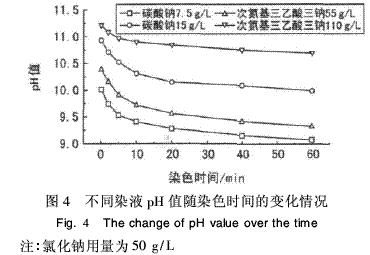

采用浸染工艺,在染色初始阶段同时加入促染剂和固色剂,跟踪次氮基三乙酸三钠和氯化钠/碳酸钠体系染液pH值随染色时间的变化情况,结果见图4。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业