前处理退煮漂工艺是染整生产的基础工程。退煮漂工艺效果直接影响到织物半制品的毛效、白度、强度、退浆率、棉籽壳是否达标,如何提高工艺效果?工艺优化的方向何处?本期就一些专家的看法、讨论提供给读者,请参与。

甲:在织造前去需要对经纱进行上浆处理,使纱线中纤维黏着抱合,纱线表面形成一层牢固的浆膜,使经纱变得紧密且光滑,从而提高纱线的断裂强度和耐磨损性,减少断经,提高织造效率和坯布质量。

经纱上浆主要用的浆料有三大类:淀粉(包括变性淀粉)、聚乙烯醇(PVC)和聚丙烯酸类(PA)浆料。织物上的浆料组成与织物品种有关,经纱的上浆率根据织物品种、织机种类和上浆工艺,一般在5%~15%。上浆对织造是有利的,坯布上的浆料会沾污染整工作液和阻碍化学助剂向纤维内部的渗透,给染整加工出了难题。

主持人:染整加工中,棉及混纺织物第一道湿处理工序是退浆,退浆效果对练漂、丝光等后续染整工艺能否顺利进行,起到决定性作用。

乙:棉及棉混纺织物退浆后,进行去除天然杂质及退浆中未退净的浆料和助剂,使织物获得良好的吸水性和洁净的表观,此工序称之精练(亦称煮练)。

天然棉纤维中,除含有90%~94%的纤维素外,还含有6%~10%的天然杂质,也就是常说的纤维共生物或伴生物。

棉纤维是由角皮层、初生胞壁、次生胞壁和中空的胞腔组成。棉纤维中的极薄外层和初生胞壁一起组成棉纤维的外膜,这层外膜中的果胶像胶水一样,将蜡状物质黏结在纤维中,使纤维具有疏水性,在染整加工中,阻碍工艺液的渗透。棉纤维中果胶物质的含量与棉纤维的成熟度有关,成熟的棉纤维中果胶物质的含量在0.9%~1.2%间,不成熟的棉纤维中可高达6%。再者,棉花产地、品种不同,果胶物质的含量也有所差异。

棉纤维中的各种不溶于水但能溶于有机溶剂的杂质,统称为蜡状物质或油脂蜡质,主要存在初生胞壁中,含量在0.5%~1.3%。

主持人:棉纤维的角皮层与初生胞壁组成的外膜对精练过程的毛效作用如何呢?

乙:评价煮练效果常用毛效多少为指标,而毛效与润湿有一定的关联。

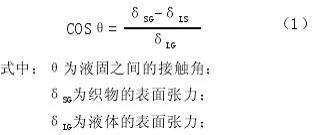

织物浸轧工艺溶液,溶液与纤维体系的相互作用包括吸附、扩散和溶胀三个过程。纤维(织物)表面对水的吸附成为润湿,纤维及织物内表面对水的吸附即为渗透,所以润湿与渗透实为同一特性的两种表现形式,理论上润湿的量度以接触角表示(液相、固相和气相三相交点处作液滴的切线,切线与固体平面之间的夹角θ的大小,实际上反映了润湿程度的高低,一般称其为液体与固体表面的接触角,简称接触角。),一般将θ=90°作为衡量润湿与否的界限,将θ>90°的情况确定为不润湿,将θ<90°的情况确定为湿润,而将θ=0°的情况确定为液体在固体表面的铺展。

纯棉纤维是亲水性的多孔体系,吸水快,难以接触角表示,但对坯布来说存在“外膜”,呈拒水性状态。良好的浸渍应将织物内部(包括纱线间、纤维间和纤维内)所含空气在最短时间内排除,代之的工作液仅靠渗透剂(亦称润湿剂)尚难以实现。为此,必须依靠机械的浸轧作用,此外,轧压还可以使织物的各部位的带液率趋于均匀。有人曾做过浸轧试验,轧点压力为45kgfcm2,织物(坯布)轧余率如下:

一次浸轧51%

二次浸轧78%

透芯微真空液下轧液120%

丙:织物比一般固体表面要复杂得多,织物中的纤维内部及纤维与纱线之间都存在无数大小不同的空隙,(称之为毛细管),形成了多孔体系,毛细管中充满空气。由于棉纤维中天然杂质形成“外膜”,以致工艺溶液不易在纤维表面展开,更不易渗透到纤维和纱线的空隙中。根据润湿的基本方程式——杨氏方程式:

δLS为液一固之间界面张力。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业