2.1.2保险粉用量

由图2知,<9g/L时,保险粉用量增加,得色量提高;9g/L时,得色量较高;高于9g/L时,得色量下降,原因是保险粉用量较少时,还原染料还原不充分,过量后还原染料产生过度还原,隐色体结晶析出,染色后织物颜色不正.故保险粉用量选择9g/L.

图2保险粉用量对织物K/S值的影响

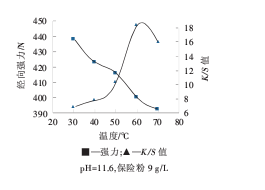

2.1.3染色温度

由图3知,随着处理温度的升高,强力损伤增大,染色K/S值先增大后减小.原因是丝织物在高温碱性条件下损失越大;另外,随着温度的升高,染料分子的运动能力得到了增强,从而使染料在织物上的扩散系数得到了提高,染料聚集体解聚越容易.[4-5]染料的上染量得到提高,织物的K/S值也就随着温度的提高而增加.>60℃时,K/S值下降,原因是染料隐色体对纤维的亲和力降低.还原紫2R上染真丝最适宜的染色温度为50℃,此时织物经向强力为410.27N,强力损失率为13.69%,K/S值为10.35.

图3温度对织物经向强力和K/S值的影响

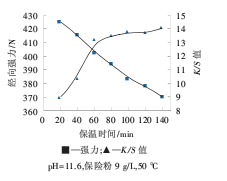

2.1.4染色时间

由图4可知,随着染色时间延长,强力损失增加;当染色时间小于50min时,染色织物的K/S值随着保温时间的增加而增大,大于50min后,染色织物的K/S值变化趋缓.综合考虑,还原紫2R上染真丝最适宜的染色时间为50min,此时织物经向强力为402.14N,强力损失率为15.40%,K/S值为11.32.

图4保温时间对织物经向强力和K/S值的影响

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业