图3分散蓝79:1 200%喷雾干燥前后的粒径衰减情况

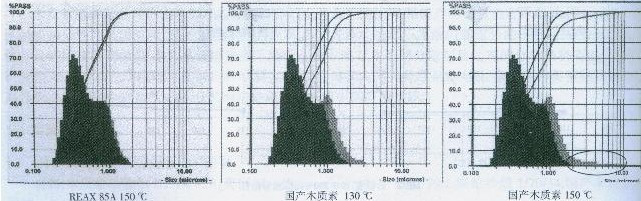

REAX 85A后处理的样品即使在150℃喷雾干燥前后粒径几乎也没有什么变化,耐热稳定性优异;而国产木质素处理的样品随着喷干温度升高,粒径分布明显变宽,衰减率也随之上升;150℃时粒径分布图上出现了一条长长的“尾巴”(见图4画圈部分),表明此时分散染料的耐热分散稳定性变差,染料颗粒受热再次团聚导致染料粒径增大,该分散染料用于涤棉连续染色中布面容易产生斑点疵病.

图4分散蓝79:1 200%喷雾干燥前后的粒径分布

2.2.2筒子纱染色性能的评价

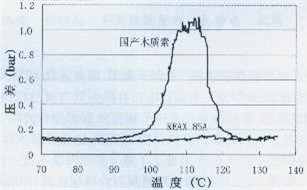

与其他染料或助剂的各种评价方法相比,筒子纱染色条件相对较苛刻,通常能够真实准确反映染色过程中染料在纤维中的聚集程度,及对织物染色最终效果的影响,国外知名染料和纺织助剂公司常采用此法作为染料或助剂质量评价的最可靠方法.本实验中采用Mathis公司生产的小型实验室用染色机模拟实际染色大生产过程,分别添加不同的染色助剂,并用微机同步监测记录不同时间染液在筒子纱内外层的压力差,以此评价染料染色性能.压力差越高,表明分散染料在染色过程中发生聚集,染液在筒子纱内外层的流动变得困难从而证明该助剂在染色过程中改善耐热分散性能不够,易产生色点等疵病.

由图5可知,添加REAX 85A作染色分散剂时,分散染料的压差在整个染色温度范围内均保持一条直线,意味着染料颗粒随着温度的升高没有团聚,内外层压力差无变化,染液可以非常顺畅地穿梭于涤纶纱线之间;而采用国产木质素作为染色分散剂时,染料颗粒在高温发生聚集,染液无法顺利地在筒纱由内向外流动,内外层压力差变大,那么在保证流速不变的情况下,染色机流量泵需要加压确保染液通过,这就是压差变大的原因;压差开始变大的起始温度越低、峰值越大且压差曲线分布越宽,说明染色助剂对分散染料的耐热稳定性保护越差。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业