加捻器是喷气纺纱机的关键部件。喷嘴加捻器的结构简单,但加工精度高,无回转件,大大简化传动,为高速度纺纱开创了美好前景。

1.加捻器结构及参数[5,17]

1)结构

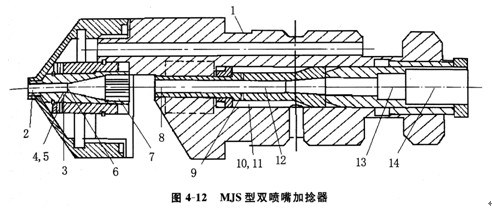

虽然,在初期阶段有很多喷气纺纱专利,喷嘴加捻器的结构形式也有多种,如单喷嘴加捻器、单进气双喷嘴加捻器、双进气双喷嘴加捻器等,但是成功走向工业化的只有日本村田公司(Murata)的MJS型双进气双喷嘴加捻器,如图4—12所示。

双进气双喷嘴加捻器由两个独立的喷嘴串接而成。在壳体1中,第一喷嘴由吸口2、喷射孔3、进气管4和气室5、纱道6、开纤管7组成,喷射孔有一定的倾斜角度并与纱道内径园周相切。第二喷嘴与开纤管间距大约5mm,同样由吸口8、喷射孔9、进气管10和气室11、纱道12、第二开纤管13组成,但其结构参数与第一喷嘴大不相同。第二开纤管后接出口管14,并配有不同孔径和规格,可根据纺纱线密度选用。

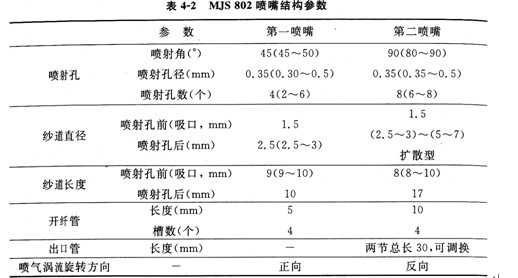

2)参数

第一喷嘴的总长度为19mm(17—20mm),喷射孔距吸嘴9mm(9~10mm),第一喷嘴出口接开纤管,经5mm间隙,即是第二喷嘴吸口。第二喷嘴总长33mm(30~50mm),第二喷射孔距吸口8mm。第一喷射孔与第二喷射孔之间距离36mm。第二喷嘴出口接长为10mm的开纤管,再接两个总长为30mm、成锥形逐步扩大的出口管,可根据纺纱线密度不同进行调换。两喷嘴的配置及结构参数如表4—2所示。

3)参数结构分析[19-23]

(1)喷射孔

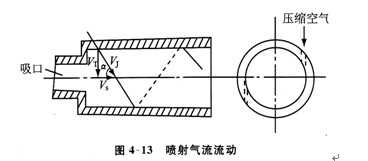

如图4—13所示,喷射孔与纱道内圆周相切,并与纱道轴线成α夹角。压缩空气由喷射孔射入纱道的速度为VJ,在纱道中形成旋转气流,可分解成两个分气流:旋转气流切向分量VT=VJsinα和旋转气流轴向分量Vs=VJcosα。纱条在纱道中受VT作用而旋转加捻,受作Vs用而沿纱道输出,并在吸口处产生负压吸力。

α角减少,切向分速度VT减小,气流旋转强度减弱,加捻效能降低,但轴向分速度Vs加大,纱条在纱道中运动

为了使喷嘴加捻器具有较高的加捻效能,又能使吸口产生足够吸力而推动纱条在纱道中顺利前进并输出,第一喷嘴的喷射孔角度α为45°-55°(No.802NJS为45°),第二喷嘴的喷射孔角度α为80°~90°(No.802MJS为90°)。两喷嘴对加捻成纱的作用各有分工,缺一不可(将在加捻成纱原理一节中进行详细分折)。

(2)喷射孔的直径及孔数

在保持一定气压及流量的条件下,喷孔直径与孔数是相互制约的参数,孔数增加孔径要减小。喷孔数的多少影响纱道截面上流场的均匀性,孔数少时流场均匀性差,纱道断面上涡流强度不匀,纱条受到的作用发生变化。因此适当增加喷射孔数有利于纱条旋转的稳定性,而且纱条气圈稳定,速度略有提高。但是,喷孔直径过小,对气流的纯净度要求提高,对喷孔的加工精度要求也提高。所以,应在最经济的流量条件下(与气耗能耗有关),综合考虑后决定孔径和孔数。村田公司的经验认为,喷嘴纱道截面积与喷射孔的总截面积之比不能小于5,否则纱道中流速过高,不利于纺纱。通常,喷射孔直径d与纱道直径的比值以1:6较为适合,第一喷射孔直径为0.3~0.5mm,喷孔数为2~6个;第二喷射孔直径为0.35-0.5mm,喷孔数为4-8个。

(3)纱道直径D及长度l

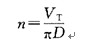

根据实验测定和分析,可以认为:喷气纺纱中,喷嘴纱道内旋转流场各截面的切向速度沿半径的变化与涡流场中刚体涡的速度分布类似。气流旋转的转速计算如下:

为获得高的纱条气圈转速,应尽量选择较小的纱道直径D。但是,还要考虑所纺纱线的线密度,使纱条在纱道内有足够的空间旋转。纱线线密度低,纱道直径D可小些;纱线线密度高,纱道直径应大些。一般,纺低线密度纱的纱道直径为2~2.5mm,粗线密度纱为3~4mm。为了使纱条在喷嘴两侧形成稳定气圈,提高包缠效果,减小排气阻力,第二喷嘴的纱道截面应

村田公司的喷嘴型号有C(纺粗线密度纱)、S(标准)、H(高速)三种。

(4)加捻器吸口

喷嘴吸口不仅需保持一定的负压,以利于吸引纤维和纱条,而且也起控制和稳定气圈的作用。其内径一般小于纱道直径,为1.5mm左右;吸口纱道长度:第一喷嘴为6~15mm,第二喷嘴为5mm。

(5)开纤管

第一喷嘴开纤管又称中间管,它的作用有:

①抑制并稳定气圈形态,消除第二喷嘴气流旋转形成的纱线气圈对第一喷嘴气圈的影响,不相互干扰。

②阻碍第二喷嘴旋转加捻的捻回往第一喷嘴前传递,即有解捻作用。

③减少排气阻力,增加纱条与周围的摩擦阻力,增加对气圈的撞击作用。

上述作用都有利于前钳口处的须条扩散并使边纤维成为头端自由纤维。所以,开纤管的内壁设计成沟槽状态,形式有直线式、螺旋式、凸条式和球粒式等。沟槽数可为3—8条,多数为4条,沟槽深0;5mm、宽0.5mm,内径do=0.8~0.9D。开纤管的总截面积(包括沟槽截面积)应大于纱道截面积,以利于排气。喷射孔至开纤管的距离不能小于![]() ,以保证旋转涡流的完整。新的喷嘴设计中,第二喷嘴后也有开纤管和尾部出气管,都设计成分离式,可以更换。

,以保证旋转涡流的完整。新的喷嘴设计中,第二喷嘴后也有开纤管和尾部出气管,都设计成分离式,可以更换。

(6)第一喷孔与第二喷孔的间距

两喷射孔的间距影响两气圈的稳定性,影响包缠的状态(包缠紧密度、包缠角度等),对成纱强度很有影响。802MJS喷气纺纱机的这一间距为36mm,明显大于棉纤维的主体长度和品质长度,这可能是纺制纯棉时包缠效果不好而强度低的原因。间距太小,两气圈可能相互干扰,不稳定。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业