3.3 精梳工序

3.3.1 减轻小卷定量,确保精梳机前牵伸不致过大;适当提高精梳机落棉率,以利于精梳条干短纤维含量的降低和纤维整齐度的提高。

3.3.2 降低精梳机速度以减少锡林梳理负荷,减轻锡林”嵌花”现象,降低结杂和纱疵;为确保精梳机运转良好,要保证锡林、顶梳梳针完好无缺,及时做好清洁工作,保证精梳棉网良好。

3.4 并条工序

3.4.1 采用轻定量、低速度、大隔距的工艺,以减少纤维因高速摩擦相互扭结形成棉结。

3.4.2 为保证混合比正确,混一并采用4根棉精梳条和1根涤纶生条混合,并采用大后区牵伸,使纤维充分伸直平行,混二、混三均采用8根并合,以及较小的后区牵伸,适当放大前区牵伸的工艺,保证牵伸稳定,避免条干恶化。

3.4.3 为解决并条定量轻、出条难的问题,将并条圈条盘曲线斜管改为直线斜管,采用较小的圈条速比和喇叭口以增加条子紧密度,避免条子粘连。

3.5 粗纱工序

3.5.1 采用轻定量、低速度、适当捻系数的工艺,以减轻细纱牵伸负担,改善成纱条干均匀度。

3.5.2 为了加大对纤维的握持力,更好地控制浮游纤维,提高条干均匀度,采用小后区牵伸,钳口隔距采用3.5 mm。

3.5.3 由于粗纱定量轻、纤维抱合力小,为减少细纱机上粗纱意外牵伸,粗纱定长不宜过大,并要求各牵伸部件、运转部件回转灵活。

3.5.4 调整好粗纱机防细节装置,减少开关车产生的细节。

3.6 细纱工序

3.6.1 选择细纱锭速为14 000 r/min,选用小钢领、较重钢丝圈,以减少毛羽和断头。

3.6.2 采用邵尔A硬度65度不处理胶辊,钳口隔距为2.2 mm,可提高成纱条干、降低千米纱疵。

3.6.3 采用小成形且适当抬高管纱始纺位置,减少因每落纱间隔时间长而造成的飞花附人。

3.6.4 定期对各牵伸部件及钢领、钢丝圈等进行检查、调换。

3.6.5 控制好车间相对湿度和空调回风的使用量,以稳定生产、减少细纱断头。

3.7 络筒并捻工序

3.7.1 络筒采用低速度、轻张力,减少络筒工序对纱线强力、条干的破坏,控制毛羽增加率;

3.7.2 为减少有害纱疵,应优选电子清纱工艺,使用空气捻接器,保证纱线接头质量好,强力基本上达到原纱强力的85%。

3.7.3 逐锭检查捻线机接头质量,挡车工操作法要规范,避免产生紧捻线、弱捻线。

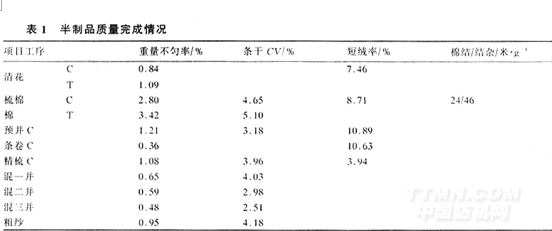

4 各工序质量

4.1 半制品质量完成情况(见表1)

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业