2.1混和比例及方法

采用1.5dtexX38mm涤纶与1.5dtexX38mm圣麻纤维混纺,纺圣麻/涤纶50/5018.5tex纱。由于圣麻与涤纶纤维强力、断裂伸长率等性能差异较大,为了减少圣麻纤维损伤,保证圣麻与涤纶混纺均匀,采用称量混和与棉条混和两步法,使纱线结构更均匀。

2.2纺纱工艺

2.2.1工艺流程

A002型抓棉机一A006B型混开棉机——,A036C型梳针打手开棉机—一A092型双棉箱给棉机一A076E型成卷机×2—,118lC型梳棉机一FA302型并条机(三道)—_A454型粗纱机—,FA502型细纱机—,1332M型络筒机

2.2.2关键措施

由于圣麻纤维强力较低,为了减少纤维损伤,开清棉采用“轻定量、薄喂入、轻打多梳、充分开松”的工艺原则。在梳理过程中,为了减少纤维损伤,适当降低刺辊和道夫转速;锡林~刺辊、锡林~道夫采用大转移。三道并条采用顺牵伸工艺,适当加大头并、二并的后区牵伸倍数,以利于减少粗节,改善条干;加大末并前区牵伸倍数,提高纤维伸童平行度。粗纱采用大捻系数、细纱后区大隔距及张力牵伸;在纺竹节纱时,由于在竹节通过的一瞬间气圈易变大,纱条极易碰隔纱板,使竹节毛羽增加,因此,细纱前罗拉速度应适当降低。单纱络筒在1332M型络筒机上进行,为了减少竹节纱磨损,适当降低络筒速度及张力片重量。另外,车间相对湿度的控制比较关键,并粗工序一般控制在65%以上。

2.3成纱性能测试分析

圣彬涤纶50/5018.5tex成纱质量指标:捻度780桫m,单纱强力433.5cN,单纱强度23.4cN/tex,伸长率9.09%,百米重量偏差+0.25%,百米重量CV值1.23%。

2.3.1染色工艺对单纱主要力学性能的影响

在温度为100℃条件下,采用活性染料染色后,单纱断裂强力平均下降26.8%,伸长率平均增加7.67%;染色后毛羽增加明显,影响成品织物的手感及服用性能。

2.3.2吸湿性能

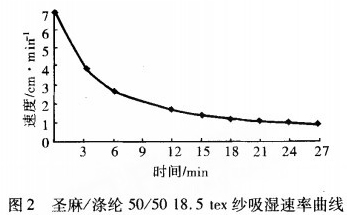

单纱在温度20℃、相对湿度60%的条件下,放置1h后开始试验,测试时间140min。吸湿速率如图2所示。

从图2可看出,在0min~20min时,吸湿速率增量从快到慢,20rain以后,吸湿趋于平衡,吸湿速率的增量趋于0。吸湿的瞬间快速性,说明最终产品具有良好的吸湿性能。

2.3.3弹性分析

为进一步了解圣麻涤纶混纺纱的物理机械性能,选用了同规格的涤棉混纺纱进行对比,并用Y391型纱线弹性仪对其进行了测试,研究圣麻涤纶混纺纱的弹性。测试结果见表2。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业