影响分梳效果的因素

分梳效果的好坏以棉层中棉束的重量百分率来表示,棉束重量百分率愈小,则说明纤维的分离程度、单纤化程度愈高,分梳效果好,影响分梳效果的因素除喂入品的结构状态外,主要有以下几个方面:

⒈给棉握持方面

(1)给棉罗拉表面形式 不同的给棉罗拉表面形式,决定不同的握持状态当直线沟槽罗拉握持时,齿峰与齿谷交替通过给棉板鼻端,会导致棉层纵向相邻片段握持力及握持位置的变化,造成棉须纵向分梳作用的差异,同时导致棉条短片段周期性不匀恶化。采用螺旋沟槽时因紧握点连续而有所改善。采用菱形凸起表面时,因其左右螺旋沟槽的导程不等。握持点具有一定的连续性,故落棉中长纤维较少,棉条不匀有所降低。采用表面包有锯条的给棉罗拉,加用隔条限制齿顶伸出长度,由齿顶构成的握持点多且分散均匀,使棉层在横向受压缩的同时,纵向部分纤维受到压缩和拉伸,形成弹性握持,有利于刺辊梳理时纤维的伸直和损伤减少。故罗拉加压量可适当减轻。

(2)给棉钳口加压量 当机型一定时,给棉钳口加压量应随刺辊转速、喂入棉层定量、纤维品种的变化而调整,当转速高、定量大、纤维与罗拉的摩擦系数小时,应增加加压量。

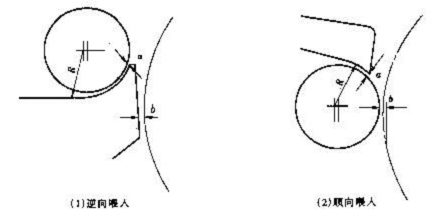

(3)给棉方式 给棉罗拉与给棉板相对位置的变化,构成了不同的握持喂给方式。

顺向喂给,即棉层喂给方向与刺辊分梳方向相同。若配以锯齿罗拉弹性握持,则刺辊分梳时锯齿握持的较长纤维尾端可从握持钳口中顺利抽出以避免损伤。

逆向喂给,即棉层喂给方向与刺辊分梳方向相反,刺辊分梳时,锯齿所带纤维尾端受到的阻力大,纤维易被拉断。

(4)给棉分梳工艺长度 给棉分梳工艺长度指给棉罗拉与给棉板握持点a到给棉罗拉(或给棉板)与刺辊最小隔距点b间的距离,如图3-2-6所示。

图3-2-6 给棉分梳工艺长度

分梳工艺长度决定了刺辊刺入棉层的高低位置,分梳工艺长度短,始梳点位置升高,纤维被握持分梳的长度增加,刺辊的分梳作用增强,但纤维损伤逐步加剧。若分梳工艺长度过长,始梳点过低,则纤维被握持分梳的长度过小,棉束重量百分率增加。

刺辊分梳时,纤维会被锯齿侧面的棱角或前棱打断,或因排列紊乱,相互扭结而被拉断,受梳理的时间愈长,纤维损伤的几率愈大,所以分梳工艺长度的选择应兼顾分梳效果与纤维受损伤这两个方面。生产实践证明,当分梳工艺长度约等于纤维的主体长度时,分梳效果好,纤维损伤了不显著。所以在加工不同长度的纤维时,给棉分梳工艺长度应与纤维的主体长度相适应。在纤维长度改变时,调整给棉板的高低位置,即可改变分梳工艺长度。

为了在纤维长度改变时,可在一定范围内调整分梳工艺长度,提高给棉板的工艺适应性。在逆向喂给的梳棉机上,为了与加工的纤维长度相适应,给棉板有五种规格、三种类型(直线面、双直线面和圆弧面)可供选择。见表3-2-1。

表3-2-1 给棉板规格的选用

给棉板工作面长度/mm |

给棉板分梳工艺长度/mm |

适纺纤维长度(棉纤维主体长度)/mm |

28 |

27~28 |

29以下 |

30 |

29~30 |

29~31 |

32 |

31~32 |

原棉:33以上,化纤:38 |

46(双直线) |

45~46 |

中长化纤:51~60 |

60(双直线) |

59~60 |

中长化纤:60~75 |

1. 刺辊分梳方面

(1)刺辊的转速 刺辊转速较低时,在一定范围内增加刺辊转速,握持分梳作用增强,残留的棉束重量百分率降低,并且随着刺辊转速增快,降低棉束重量百分率的幅度趋小。但刺辊转速太高,不仅不能明显地提高分梳效果,而且会增加纤维的损伤。增加刺辊转速时,还应考虑锡林与刺辊间的速比。如刺辊速度增加,锡林速度不变或未能按比例增加时,会影响锡林顺利剥取刺辊表面纤维的作用。

(2)刺辊形式及针齿规格 刺辊有梳针和锯齿两种类型,梳针型刺辊在除杂和避免纤维损伤方面优于锯齿型刺辊;梳针对纤维的作用比较缓和,且开松能力较强,有利于纤维与杂质的分离,并在梳理中不易打碎杂质;梳针在使用时的磨损小,不易变形,使用寿命长。但加工难度较大,维修不方便,所以国内梳棉机均采用锯齿型刺辊。

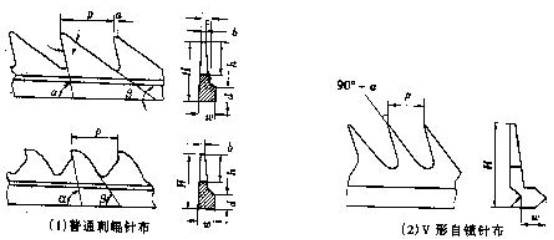

刺辊的锯齿规格如图3-2-7所示,在锯齿规格中,锯齿工作角α、齿基厚w、纵向齿距p和齿尖厚度b对分梳作用的影响较大。

图3-2-7 刺辊锯条规格

锯齿工作角α的大小,直接影响锯齿对棉层的穿刺能力和刺辊的除杂作用,当α小时,有利于锯齿刺入棉须分梳,但对杂质的抛落不利,过小时还会造成刺辊返花,棉结增多。因此,锯齿工作角的大小应兼顾分梳与除杂两个方面。

锯齿密度包括纵向密度和横向密度,横向密度与齿基厚w有关,纵向密度与齿距p有关,齿距小,则密度大。锯齿密度大时,每根纤维受到的作用

锯齿的齿尖厚度分厚型(0.4mm)、中薄型(0.2~0.3mm)、薄型(0.2mm以下)三种。薄齿穿刺能力强、分梳效果好,纤维损伤少、刺辊落棉率低、落棉含杂率高,但薄齿强度低,易轧伤、倒齿。

锯齿总高H和齿高h小,强度高,纤维向锡林转移好,但h又应与棉层厚度相适应,一般在2.7~4.0mm之间。锯齿总高H则应根据基部高度d(1.5~1.6mm)和齿高h而定,一般在5.60~5.85mm之间。

随着梳棉机产量的不断提高,刺辊锯齿有向薄齿、高密的发展趋势,以便在不过多提高刺辊转速的情况下提高穿刺能力,保证分梳质量。

(3)刺辊与给棉罗拉(或给棉板)隔距 刺辊与给棉板或给棉罗拉间的隔距偏大时,棉须底层不受锯齿直接分梳的纤维增多,棉须各层纤维的平均分梳长度比较短,因而分梳效果差。在机械状态良好的条件下,此隔距以偏小掌握为宜,一般采用0.18~0.30mm。在喂入棉层偏厚、加工纤维的强力偏低等情况下为了减少短绒,可适当放宽此隔距。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业