您现在的位置:首页>>创新

立达—创新开拓者/Production dynamic

25年前,立达是第一家推出单眼自调匀整并条机理念的制造商。这一理念以其卓越的匀整质量和棉条质量令人刮目相看,因此RSB-D 22也采用了这一理念。

双眼均能达到卓越的棉条质量

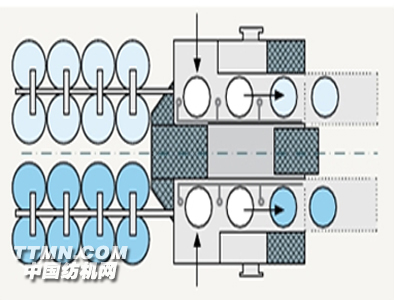

RSB-D 22的机器两侧和自调匀整功能均完全独立运行。在传动方面,由于不像传统双眼自调匀整并条机那样采用共同传动,因此自调匀整动作不会相互影响,RSB-D 22的双眼均能达到单眼并条机的自调匀整质量。RSB-D 22还采用了久经工厂应用证明的与RSB-D 40相同的模块和部件,这就确保了两个输出眼均可达到与单眼自调匀整并条机RSB-D 40完全相同的质量水平和产量水平。

相同的模块包括棉条喂入、自调匀整、牵伸系统、圈条器和两个机器控制面板。

高生产率

RSB-D 22的最高出条速度为2 x 1 100 m/min(用于加工精梳棉的RSB-D 22c: 2 x 550 m/min)。

除了出条速度外,这种双眼并条机在生产效率方面还具有独特优势: 机器一侧发生断条或出现故障时,另一侧可继续运行。

当一侧的换筒装置进行换筒时,机器的另一侧可继续运行,丝毫不受影响。因此RSB-D 22的生产效率可达到与单眼并条机相当的水平,即比传统双眼并条机要高出10%-15%。

操作简便及高度的灵活性/quality

传统双眼并条机在维护性、操作方便性和安全性方面都有很大局限,并条机只能从前部操作,操作人员步行活

动空间有限。RSB-D 22的操作平台位于两侧的牵伸系统之间,操作人员可以安全方便地进行操作。操作平台位于侧面还方便了所有维护工作。由于机器两侧完全独立,两眼可分别设定不同的并合数、速度和棉条定量,这使得一台RSB-D 22两侧可分别加工不同的品种,例如普梳棉和精梳棉。必要时,还可只运行机器一侧。

RSB理念—更精确、更快速、更灵活/rsb&idea

通过数字式、高精度RSB自调匀整装置,高达± 25%的条子定量波动也能得到匀整。喂入条子质量波动由“凹凸”检测盘检测,以短的、恒定的间隔采集信号,这就确保了很高

的精度,即使在最高速度下也是如此。自调匀整处理器根据测量信号来计算高动态交流伺服驱动器所需的速度。当测量的条子长度达到主牵伸区的牵伸点时,这一数值正好传送至驱动器。这就使条子达到恒定的短片段、中片段和长片段均匀度。

完美的自调匀整源自精确的检测/rsb&idea

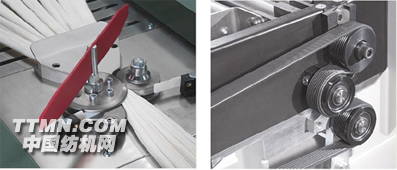

由于对喂入条子的精确检测,自调匀整可达到完美的效果。这里产生的错误可以得到纠正,但不是通过控制算法,也不是通过采用更高的驱动力。与其它凹凸罗拉检测系统相比,RSB检测具有极高的精度。检测装置采用振动阻尼结构,传动采用皮带传动而不是缓慢的锥齿轮传动,传感器为绝对温恒传感器等,这些只是著名的RSB精度所基于的部分特征。

RSB检测装置的一对转动“凹凸”检测盘无摩擦地检测喂入条子,因此不会产生沉积物(与静止的检测杠杆相比),传感器装置可以长期提供精确的读数,而无需维护。

RSB-D 22的自调匀整原理

RSB传感器技术采用高检测力运行,因此也可以准确地检测蓬松度不同的纤维条子。当喂入条筒经过了不同时间的中间储存、筒与筒之间条子蓬松度差异很大时,这就特别有用。只有RSB检测可以确保正确的检测读数,并保证条子支数可能的一致性,不受操作工或原料流的影响。

检测的进一步改善达到质量提高

RSB-D 22采用几何进一步优化的“凹凸”检测盘,因此测量值的分辨率和质量读数的精度得到显著提高。检测盘加压采用新开发的高精度弹簧,而不是压缩空气,这就确保了自调匀整装置极其耐用。检测力是恒定的,即不需要根据原料规格进行调整。所有应用中的70%都只用一对检测盘即可。

带有高动态驱动装置的数字式自调匀整系统

对传输至牵伸系统的检测信号进行精确处理要求专门技术。该自调匀整处理器采用复杂算法处理信号,并将其传送到高动态、免维护的交流伺服电机。行星齿轮在主电机恒定的基本速度上叠加伺服传动的变速。因此,伺服电机

只需产生自调匀整所需的输出,因此该输出大大减小,比单独电机传动理念的动态更高。

RSB-D 22的自调匀整质量进一步提高

新的传动理念确保更精确的检测读数被传输到牵伸系统,从而提高条子质量。与之前机型相比,动力传动元件的质量较小,有助于提高条子质量。皮带数量减少和低磨损、凸纹V形带的使用改善了传动的准确性。高动态的驱动理念确保最短的疵点(如条子接头或精梳条子联接)也能得到可靠的匀整,即使是在出条速度下。

一切均来自同一供应商

机械系统、驱动装置、电子元件和软件的精确协调是提高条子质量的关键因素。在立达,这一重要任务由经验丰富、协调一致的开发团队完成。采用不同制造商生产的自调匀整组件的双眼并条机不能达到可比较的自调匀整效果。

分类

客服 Serv:86-27-8725 5606 /130 7275 7588 传真 Fax:86-27-5949 6356

展会专线:86-27-87255780 广告 Ad:86-27-8725 5862 /133 7787 7786

邮箱 E-mail:ttmn@ieexpo.com 客服 /ad@ieexpo.com 广告 业务咨询:

VIP客服:

VIP客服:

版 权:Copyright (c) 2011 纺机网 WWW.TTMN.COM

展会专线:86-27-87255780 广告 Ad:86-27-8725 5862 /133 7787 7786

邮箱 E-mail:ttmn@ieexpo.com 客服 /ad@ieexpo.com 广告 业务咨询:

版 权:Copyright (c) 2011 纺机网 WWW.TTMN.COM