1 引言

活性染料具有色泽鲜艳、匀染性好、染色牢度优良、色谱齐全、价格便宜、

制造和应用简便等优点,故目前为纤维素纤维染色、印花中应用最广泛的染料之一。但由于目前的活性染料为阴离子型染料,而纤维素纤维在染浴中通常带有负电,故染色过程中染料和纤维间存在着静电斥力,这将大大地影响染料的上染率,而未上染染料因易水解,从而降低了活性染料的固色率和利用率。为此,目前都采用在染色过程中加入大量电解质来降低纤维表面的Zate电位,从而降低染料与纤维间的静电斥力,提高染料的上染率,并以此来提高染料的固色率和利用率。但是,电解质的促染带来的负面影响也是显而易见的,它不仅增加了染色成本,更重要的是废水中含有的大量电解质将会加大污水处理的成本和负担,或加重污水对环境的污染。为此,活性染料的低盐高上染率染色目前已成为各国染色工作者积极探讨的课题。综观本领域的研究,其方向主要有以下几个方面:一是改性纤维,即采用接枝剂(通常用含环氧丙烷基的胺类化合物)对纤维素纤维进行化学接枝,在纤维素纤维上引入阳离子型基团(通常为季铵盐),从而使纤维素纤维在染浴中显正电,这样便使得纤维素纤维与活性染料之间由原来的静电斥力转为静电引力,提高上染率[1]。二是改性染料,即通过改变染料结构使活性染料中原阴离子型基团转为阳离子型基团(通常为季铵盐基团),这样也能使得纤维素纤维与活性染料之间由原来的静电斥力转为静电引力,提高上染率[2]。三是改善染料结构,通常通过提高染料分子量来提高染料的直接性,通过减少阴离子型基团来减小盐效应,通过增加或改变活性基团来增强染料的反应性,从而达到低盐染色的目的。四是采用受控染色工艺,即通过严格精确控制染色过程,采用先进合理的染色工艺,达到所谓“第一次正确”生产[3]。这样可以尽可能减小盐及其它染化料的用量,真正做到高生产效率、高正品率、短生产周期、低生产成本、最少的废水污染

众所周知,染料结构不同,其染色盐感度有很大的差异。本文通过活性染料

的结构与其染色盐感度的研究,旨在找出适宜低盐染色的染料的结构特点,为生产低盐染料提供理论依据。目前,衡量盐感度的方法通常有包尔顿法、盐控制性法和吸尽率-盐浓度曲线法等[4]。其中包尔顿法是由包尔顿提出的一种盐感度的测定方法,他把浴比1:40的条件下染料在粘纤上吸尽50%所需的盐量定义为盐感度;盐控制性法是由利门(Lemin)等人提出的一种衡量盐感度的方法。他将盐控制性定义为:盐控制性=(E10-E0)/E0。式中E0、E10分别为未加盐以及加相当于纤维素纤维质量的10%的硫酸钠时的上染率;吸尽率-盐浓度曲线法是根据染料的吸尽度随盐浓度的变化曲线来判断盐感度的方法,该方法能较好的反映不同染料的盐感度。鉴于活性染料的特点,本文将采用盐控制性和K/S值-盐浓度曲线法综合对不同染料进行盐感度研究。

2 试验部分

2.1 试验材料

织物:30×30 68×68

试剂:中温型活性染料 食盐 纯碱

2.2 试验设备与仪器

YCZ系列-常温振荡式小样染色机、Datecolor-600电脑测色配色仪、电子

天平、10ml移液管、托盘天平等。

2.3 试验工艺

工艺流程:温水润湿→浸染→固色→水洗→皂洗→水洗→烘干→测K/S值

染色处方:活性染料(owf): 2%

食盐(克/升): 0 10 20 30 40 50

纯碱:

浴比: 1:50

染色条件:润湿水温:50OC

浸染温度:65 OC

浸染时间:45min

固色温度:65 OC

固色时间:45min

2.4 试验操作

用电子天平精确称取

释至刻度,配制成浓度为

2.5 试验结果

表1 食盐浓度对各染料染物表面色深(K/S值)的影响

| 染料名称 | λmix | 食盐浓度(克/升) | |||||

| E0(0) | E1(10) | E2(20) | E3(30) | E4(40) | E5(50) | ||

| 活性橙K-R | 440 | 3.7793 | 5.9222 | 6.4576 | 6.9423 | 7.0434 | 7.4838 |

| 活性艳红M-2B | 540 | 1.8460 | 3.1304 | 3.9871 | 4.6050 | 5.0151 | 5.1630 |

| 活性艳蓝K-GR | 620 | 0.2394 | 0.5014 | 0.7635 | 0.8026 | 0.8138 | 0.8340 |

| 活性黄棕K-GR | 400 | 0.5282 | 0.6094 | 0.8116 | 0.8649 | 0.8702 | 0.8837 |

| 活性艳红K-2BP | 550 | 1.9829 | 3.1019 | 3.4887 | 4.4878 | 4.9709 | 5.4034 |

| 活性深蓝K-R | 580 | 1.1960 | 2.0290 | 2.2373 | 2.2846 | 3.2392 | 3.3620 |

| 活性黄K-RN | 410 | 2.1555 | 3.3682 | 3.8439 | 4.2175 | 4.3766 | 4.4856 |

| 活性艳红K | 540 | 0.9692 | 2.0995 | 2.3820 | 2.7737 | 3.4233 | 3.4899 |

| 活性艳红M-8B | 540 | 1.8395 | 3.2636 | 3.6195 | 4.3849 | 4.5626 | 5.1427 |

| 活性嫩黄K | 400 | 0.2606 | < .3567 | 0.3808 | 0.4675 | 0.4783 | 0.6650 |

| 活性橙KE | 480 | 5.0555 | 7.4397 | 8.0355 | 9.5933 | 9.9377 | 10.2210 |

| 活性艳橙K-GN | 480 | 0.5916 | 1.3833 | 1.5812 | 2.1263 | 2.5624 | 2.6706 |

| 活性艳蓝KN-R | 670 | 2.9935 | 6.0995 | 6.2122 | 6.4089 | 6.4672 | 7.0506 |

2.6试验结果分析

染料结构与盐控制性之间的关系见表2和图1。

表2 染料结构与盐控制性之间的关系

| 序号 | 染料名称 | 分子量 | 电荷数 | 荷质比 ×10-3 | 盐控制性 (E1-E0)/E0 |

| 1 | 活性橙K-R | 945.5 | 3 | 3.17 | 0.5670 |

| 2 | 活性艳红M-2B | 1239.5 | 4 | 3.23 | 0.6958 |

| 3 | 活性艳蓝K-GR | 789.5 | 2 | 2.53 | 1.0946 |

| 4 | 活性黄棕K-GR | 1119.5 | 4 | 3.57 | 0.8569 |

| 5 | 活性艳红K-2BP | 968 | 3 | 3.10 | 0.5643 |

| 6 | 活性深蓝K-R | 1227.5 | 4 | 3.26 | 0.6965 |

| 7 | 活性黄K-RN | 974.5 | 3 | 3.08 | 0.5626 |

| 8 | 活性艳红K | 1063 | 4 | 3.76 | 1.1662 |

| 9 | 活性艳红M-8B | 1151.5 | 4 | 3.47 | 0.7742 |

| 10 | 活性嫩黄K | 1032.5 | 3 | 2.91 | 0.3689 |

| 11 | 活性橙KE< 2G | 2190 | 8 | 3.65 | 0.4716 |

| 12 | 活性艳橙K-GN | 1047 | 4 | 3.82 | 1.3382 |

| 13 | 活性艳蓝KN-R | 801 | 2 | 2.50 | 1.0376 |

从表2和图1可知:活性染料的盐感度与染料的荷质比密切相关。一般而言,染料的荷质比越大,染料的盐感度也就越大,但当染料的分子量偏大或偏小时例外。当染料分子量偏小(分子量在800以下)时,即使染料的荷质比较小,仍有较大的盐感度,如活性艳蓝K-GR、活性艳蓝KN-R;当染料分子量偏大(分子量在2000以上)时,即使染料的荷质比较大,盐感度仍较小,如活性橙KE

盐浓度与K/S值之间的关系见下图

从盐浓度与K/S值之间的关系曲线可以看出:各染料染物的K/S值均随着盐浓度的增加而增大,但当盐浓度在

3 结论

活性染料的盐感度与染料的荷质比密切相关。一般而言,染料的荷质比越大,染料的盐感度也就越大,但当染料的分子量偏大或偏小时例外。当染料分子量偏小时,即使染料的荷质比较小,仍

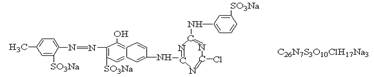

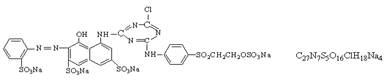

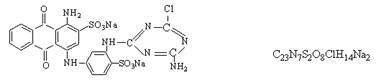

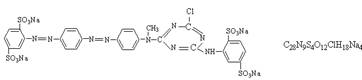

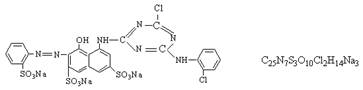

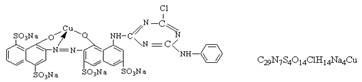

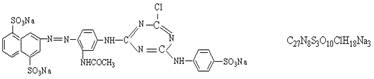

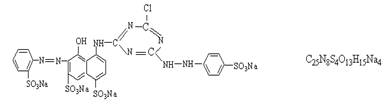

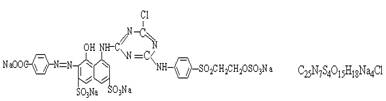

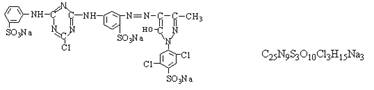

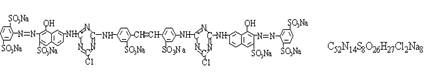

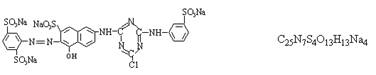

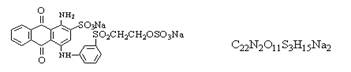

附:活性染料结构

活性艳橙K-R

活性艳红M-2B

活性艳蓝K-GR

活性黄棕K-GR

活性艳红K-2BP

活性深蓝K-R

活性黄K-RN

活性艳红K

活性艳红M-8B

活性嫩黄K

活性橙KE

活性艳橙K-GN

活性艳蓝KN-R

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业