近年来,由纺织品引起的火灾不断增加.涤纶在合成纤维中量大面广,较多地应用于穿着和工业用布,需要具有较好的阻燃性能,国内外对其燃烧性和阻燃整理已作了大量的研究,但所用阻燃剂及经阻燃整理的织物在燃烧或热裂解时会产生有毒物质,对环境造成危害[1-2].本实验选用一种热稳定性好、无毒性、含溴量高的阻燃剂十溴二苯乙烷对涤纶织物进行阻燃整理,对工艺参数进行了探讨.

1 实验

1.1 材料及仪器

织物:涤纶织物(600 D×600D,300g/cm2,江苏盛虹纺织品检测中心有限公司).

药品:阻燃剂十溴二苯乙烷(江阴市苏利精细化工有限公司)、分散剂NNO、渗透剂JFC、醋酸、醋酸钠、分散红玉S- 2GFL、分散黄棕S- 2RFL、分散深蓝EX- SF(工业级).

仪器:IR-12SM型红外试色机(台湾瑞比染色试机有限公司);DHG-9146A 型电热鼓风干燥箱(上海精宏实验设备有限公司);EDAX PV9900型能谱附件(日本日立公司);Diamond 5700型DSC-TGA 热分析仪(美国Perkin Elmer 公司);LCK-09 型自动氧指数测定仪、LFY-26 型垂直法织物阻燃性能测试仪(山东纺织研究院);Model670 型摩擦牢度仪(英国James H.Heal公司);UITRASCAN XE型测色仪(美国Hunterlab 公司).

1.2 整理工艺

工艺A:采用高温染色工艺,在一定温度和时间下使阻燃剂上染涤纶纤维,染毕,充分水洗.工艺条件为阻燃剂X%(owf),分散剂NNO 2 g/L,渗透剂JFC 2 g/L,浴比1∶20.

工艺B:将经工艺A 优化处理的织物再经预烘、焙烘、水洗处理.

工艺C:将阻燃剂和分散染料高温同浴处理,染毕经充分水洗,再经预烘、焙烘、水洗处理.工艺条件为染料1%(owf),阻燃剂20%(owf),分散剂NNO 2g/L,渗透剂JFC 2g/L,pH

1.3 测试

纤维表面溴含量:用能谱附件对纤维表面成分进行分析,测定纤维表面溴元素的质量分数.热分析(DSC- TGA):用热性能分析仪测试,条件:氮气气氛和空气,氮气气流为50mL/min,升温速度为10℃/min,温度范围为0~700℃.

限氧指数:参照GB/T 5454-1997,在氧指数测定仪上测试.垂直燃烧性能:参照GB/T5455-1997,在阻燃性能测试仪上测试.耐摩擦色牢度:参照GB/T3920-1997,在摩擦牢度仪上进行干摩擦和湿摩擦的测定.K/S值:采用D65 光源和10°视场,在测色仪上测试.

2 结果与讨论

2.1 阻燃工艺条件优化

2.1.1 阻燃剂用量

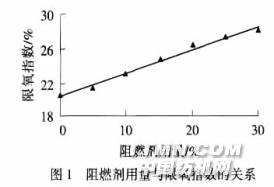

采用工艺A,在125 ℃下处理30 min,pH=4~5,阻燃剂用量对限氧指数的影响见图1.

由图1 可知,当阻燃剂用量在0~30%时,随着阻燃剂用量的增加,限氧指数呈线性增加,限氧指数(y)与阻燃剂用量(x)的关系为y(%)=26.86 x+20.471,相关度为0.966 9.当用量达到20%时,限氧指数为26.6%,阻燃效果已较为理想,故选用阻燃剂用量为20%.

由图1 可知,当阻燃剂用量在0~30%时,随着阻燃剂用量的增加,限氧指数呈线性增加,限氧指数(y)与阻燃剂用量(x)的关系为y(%)=26.86 x+20.471,相关度为0.966 9.当用量达到20%时,限氧指数为26.6%,阻燃效果已较为理想,故选用阻燃剂用量为20%.

2.1.2 pH 值

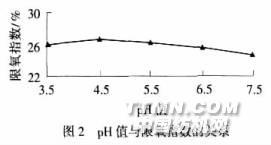

采用工艺A,在125℃下处理30min,阻燃剂20%,pH值对限氧指数的影响见图2.

由图2可知,与未处理纤维(未阻燃处理涤纶纤维的限氧指数为20.6%)相比,随着pH 值的增大,限氧指数值都有不同程度的增加,当pH 为3.5~5.5 时,限氧指数增幅最大,达26%~30%,考虑到分散染料和阻燃剂同浴处理,选用pH值为4~5.

由图2可知,与未处理纤维(未阻燃处理涤纶纤维的限氧指数为20.6%)相比,随着pH 值的增大,限氧指数值都有不同程度的增加,当pH 为3.5~5.5 时,限氧指数增幅最大,达26%~30%,考虑到分散染料和阻燃剂同浴处理,选用pH值为4~5.

2.1.3 处理温度

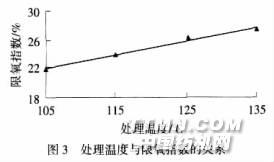

采用工艺A,阻燃剂20%,pH=4~5,阻燃处理30min,处理温度对限氧指数的影响见图3.

由图3可知,当处理温度在105~135℃时,随着处理温度的增加,限氧指数呈线性增加,限氧指数(y)与处理温度(x)

由图3可知,当处理温度在105~135℃时,随着处理温度的增加,限氧指数呈线性增加,限氧指数(y)与处理温度(x)

2.1.4 处理时间

采用工艺A,阻燃剂20%,pH=4~5,125 ℃时,处理时间对限氧指数的影响见图4.

由图4可知,与未处理纤维相比,随着处理时间的延长,限氧指数值都有不同程度的增加,当处理30min 时,限氧指数增幅约29%,再延长时间,限氧指数增加很少,选用处理时间为30 min.

由图4可知,与未处理纤维相比,随着处理时间的延长,限氧指数值都有不同程度的增加,当处理30min 时,限氧指数增幅约29%,再延长时间,限氧指数增加很少,选用处理时间为30 min.

2.1.5 焙烘温度和时间

高温焙烘是让吸附在纤维表面的阻燃剂向纤维内部扩散,增强与纤维的结合牢度,提高阻燃纤维的耐久性.采用工艺B,在不同温度下焙烘2 min,焙烘温度对限氧指数的影响见图5.

由图5可知,在130~170 ℃焙烘时,随着焙烘温度的升高,限氧指数呈线性增加,限氧指数(y)与焙烘温度(x)的关系为y(%)=0.046 x+18.54,相关度为0.9653.升温有利于涤纶纤维大分子链的运动、加速纤维表面的阻燃剂向纤维内部扩散和渗透,因此,水洗时阻燃剂不易从纤维上脱落,增加了阻燃剂在纤维上的固着量.当焙烘温度达到160 ℃时,限氧指数为26.0%,阻燃效果已较为良好,故选用160 ℃焙烘.在160 ℃下焙烘不同时间,焙烘时间对限氧指数的影响见图6.

由图5可知,在130~170 ℃焙烘时,随着焙烘温度的升高,限氧指数呈线性增加,限氧指数(y)与焙烘温度(x)的关系为y(%)=0.046 x+18.54,相关度为0.9653.升温有利于涤纶纤维大分子链的运动、加速纤维表面的阻燃剂向纤维内部扩散和渗透,因此,水洗时阻燃剂不易从纤维上脱落,增加了阻燃剂在纤维上的固着量.当焙烘温度达到160 ℃时,限氧指数为26.0%,阻燃效果已较为良好,故选用160 ℃焙烘.在160 ℃下焙烘不同时间,焙烘时间对限氧指数的影响见图6.

由图6可知,与未处理纤维相比,随着焙烘时间的延长,限氧指数值都有不同程度的增加,当时间为2~5 min 时,限氧指数增幅较大,达26%~28%,故选用焙烘时间为2 min.

由图6可知,与未处理纤维相比,随着焙烘时间的延长,限氧指数值都有不同程度的增加,当时间为2~5 min 时,限氧指数增幅较大,达26%~28%,故选用焙烘时间为2 min.

2.1.6 染料和阻燃剂同浴处理

采用工艺C,阻燃剂对摩擦色牢度和表观得色量的影响见表1.

表1 染色性能

| 染料 | 阻燃剂 | 摩擦牢度/级 | K/S | |

| 干摩 | 湿摩 | |||

| 红玉S-2GFL | 无 | 4~5 | 4 | 10.3492 |

| 有 | 4~5 | 4 | 11.4230 | |

| 黄棕S-2RFL | 无 | 4~5 | 4 | 11.6087 |

| 有 | 4~5 | 4 | 9.9662 | |

| 深蓝EX-SF | 无 | 4~5 | 4 | 8.2123 |

| 有 | 4~5 | 3~4 | 8.1892 | |

由表1 可知,阻燃剂和分散染料同浴处理时,阻燃剂的存在对3 种分散染料上染的影响很小,K/S

2.2 纤维表面溴含量和阻燃机理

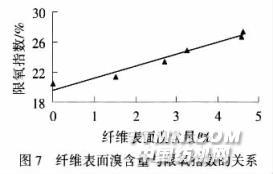

阻燃涤纶织物阻燃性的优良与纤维上的阻燃剂量有关,即取决于纤维上的溴含量.纤维表面的溴含量也反映了纤维上总的溴含量,纤维表面溴含量(%,对纤维表面所有元素质量)与限氧指数的关系见图7,与燃烧性能的关系见表2.

表2 纤维表面溴含量对燃烧性能的影响

表2 纤维表面溴含量对燃烧性能的影响

| 溴含量/% | 续燃时间/s | 阴燃时间/s | 损毁长度/cm |

| 0.00 | 31.2 | 1.8 | 26.3 |

| 1.51 | 15.6 | 1.2 | 10.5 |

| 2.70 | 9.1 | 0.8 | 9.4 |

| 3.25 | 5.0 | 0.0 | 7.6 |

| 4.57 | 2.6 | 0.0 | 3.5 |

| 4.60 | 1.4 | 0.0 | 2.8 |

| 4.62 | 1.0 | 0.0 | 1.9 |

由图7 可知,纤维表面溴含量增加,限氧指数呈线性增加,限氧指数(y)与表面溴含量(x)的关系为y(%)=160.15 x+19.638,相关度为0.933 9.由表2 可知,随着纤维表面溴含量的增加,续燃时间、阴燃时间和损毁长度减小,当溴含量为4.57%时,限氧指数为26.6%,续燃时间为2.6 s,阴燃时间为0 s,损毁长度为3.5 cm,阻燃效果已较为理想.

经阻燃处理涤纶纤维的热性能变化见图8.DSCTGA

曲线的特征温度见表3.

曲线的特征温度见表3.

表3 涤纶纤维阻燃处理前后的热性能

| 特征值 | 阻燃 | 未阻燃 | |

| 晶体熔融 | 起始温度/℃ | 247.3 | 248.1 |

| 峰顶温度/℃ | 256.4 | 258.1 | |

| ΔH/(J/g) | 46.94 | 50.64 | |

| 热分解 | 起始温度 /℃ | 394.7 | 398.9 |

| 峰顶温度/℃ | 434.7 | 435.9 | |

| ΔH/(J/g) | 87.86 | 129.9 | |

| 失重分解 | 10%失重温度/℃ | 383 | 409 |

| 30%失重温度/℃ | 412 | 427 | |

| 50%失重温度/℃ | 429 | 438 | |

| 70%失重温度/℃ | 444 | 451 | |

由图8 和表3 可知,与未阻燃涤纶相比,阻燃涤纶在某一温度区间内均有一次明显失重,相同失重率下,分解温度有所降低,失重在10%、30%、50%和70%时,分解温度分别降低26℃、15℃、9℃和7℃.阻燃涤纶纤维的晶体熔融温度和热分解温度与未阻燃涤纶基本相同,但晶体熔融焓和热分解焓都明显降低.这表明十溴二苯乙烷阻燃处理不会改变涤纶纤维的结构,但会加速涤纶的分解,减少可燃性气体的生成,达到阻燃的目的.另外,十溴二苯乙烷在燃烧分解时能捕捉涤纶降解反应生成的自由基,从而延缓或终止燃烧的链反应;同

3 结论

(1)阻燃剂十溴二苯乙烷可与分散染料同浴处理涤纶,既有较好的阻燃效果,对染色的影响也很小;工艺条件为:阻燃剂20%(owf),染料1%(owf),分散剂NNO 2g/L,渗透剂JFC 2g/L, pH=4~5, 浴比1∶20,125 ℃染色30min,160 ℃焙烘2 min.

(2)纤维表面的溴含量与限氧指数呈线性关系,也与阻燃剂用量呈线性关系.

(3)经十溴二苯乙烷处理的涤纶纤维,热稳定性下降,容易失重,减少了可燃性气体的生成.

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业