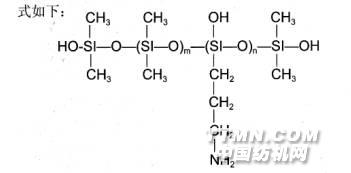

纤维经过练漂加工后,有的纤维去除了油脂、蜡质,有的纤维被碱等腐蚀了表面,还有的织物表面残留着化工原料等,使织物手感粗糙发硬,降低了织物的服用性能,故需进行柔软整理[1]。氨基硅微乳液织物柔软剂能在纤维表面成膜,高表面能基团约氨基团缩在纤维的内部,低表面能的甲基硅氧链占据在纤维表面[2],使织物变得柔软而滑爽。

氨基硅微乳液的合成采用离子型乳液聚合,乳化剂为阴离子表面活性剂,由硅氧烷单体和氨基硅烷偶联剂反应生存水包油型乳液。其中氨基硅油分子量高而窄,氨基在高分子链中分布均匀,因此氨基硅油成膜后柔软度和滑爽度好。氨基硅微乳液为阴离子型,因此与阴离子的染料、涂料相溶性好,为染色整理一步法新工艺创造了条件。

1 实验

1.1原料和仪器设备

织物:29tex×36tex 504根/

药品:八甲基环四硅氧烷(D4)、氨丙基三乙氧基硅烷(KH-550)、十二烷基苯磺酸(ABS)、十二醇聚氧乙烯醚(3E0)、平平加0-25、聚乙二醇(400)、氨水、涂料染色粘合剂、涂料和防泳移剂。

仪器设备:四口反应瓶(500 mL)、傅立叶红外光谱仪、评定用柔软度和滑爽度样卡(自制)。

1.2 氨基硅微乳液的合成

将十二烷基苯磺酸、平平加0和AE0-3等复合乳化剂的水溶液投入到装有搅拌的四口反应瓶中,开动高速剪切搅拌,将八甲基环四硅氧烷和氨丙基三乙氧基硅烷混合后投入到四口反应瓶中,逐步升温,保温、冷却、中和、过滤制得阴离子氨基硅微乳液[3]。

氨基硅微乳液的合成主要原料为八甲基环四硅氧烷、氨丙基三乙氧基硅烷、十二烷基苯磺酸,将这些原料按不同的比例进行合成氨基硅微乳液,并测试其整理织物的性能。

聚合反应条件:温度和时问的优化;搅拌速度和搅拌器形状的选择。分别按不同的聚合反应条件进行合成氨基硅微乳液

1.3 氨基硅油结构表征与性能测试

在氨基硅微乳液中加入

在不同的电解质下,氨基硅微乳液柔软剂的稳定性测试。

在不同温度下,氨基硅微乳液柔软剂的稳定性测试。

1.4 应用试验

(1)氨基硅微乳液与粘合剂按不同比例共混进行涂料染色。

(2)处方:氨基硅微乳液/粘合剂

(3)工艺:纯棉织物→一浸一轧(轧液率70%)→预烘(

(4)对涂料染色织物进行柔软度、滑爽度、干摩色牢度、湿摩色牢度、耐水洗色牢度测试。

2 结果与讨论

2.1 氨基硅微乳液合成条件与整理织物的柔软度、滑爽度的关系

表1 对整理织物的柔软度、滑爽度的影响

| D4/KH-550/ABS | 40/4.6/10 | 42/2.6/10 | 43/1.6/10 | 42/1.6/11 | 40/1.6/13 |

| 柔软度(级) | 4 | 4 | 5 | 4 | 4 |

| 滑爽度 | 4 | 5 | 5 | 5 | 4 |

氨基硅微乳液是由环体硅氧烷和偶联剂采用乳液共聚制备,单体八甲基环四硅氧烷和氨丙基三乙氧基硅烷聚合形成了高分子化合物的主链,该高分子化合物能在织物表面成膜。在低表面能空气环境中,氨丙基三乙氧基硅烷提供的高表面能基团氨基回缩在膜的内部,促使八甲基环四硅氧烷提供的低表面能甲基硅氧链离析到膜的表面[2],产生柔软、滑爽的手感。十二烷基苯磺酸既是乳化剂,又是催化剂,乳化剂用量少,不能形成微乳液;乳化剂用量多,聚合反应快,分子量低成的膜柔软性差[4]。

表2 聚合反应温度对整理织物的柔软度、滑爽度的影响

| 聚合温度/℃ | 50 | 60 | 70 | 80 | 90 |

| 柔软度(级) | 3 | 3 | 4 | 5 | 4 |

| 滑爽度 | 3 | 4 | 4 | 5 | 5 |

氨基硅微乳液是由环体硅氧烷和偶联剂采用乳液共聚制备,该反应为离子型聚合,反应过程为链引发、链增长和链终止。若聚合反应温度低,则链引发效率低,单体转化率低。若聚合反应温度高,则链终止快,生成的高分子化合物分子量低,形成的膜柔软度低。合适的聚合温度由单体和催化剂反应的活化能决定,经实验得知为

表3聚合反应时间对整理织物的柔软度、滑爽度的影响

| 聚合时间/h | 2 | 4 | 6 | 8 | 10 |

| 柔软度(级) | 2 | 3 | 4 | 5 | 5 |

| 滑爽度 | 2 | 3 | 4 | 5 | 5 |

若该乳液聚合反应快,则反应时间短,生成的高分子化合物分子量低,形成的膜柔软度低。若该乳液聚合反应慢,则反应时问长,生成的高分子化合物分子量高,形成的膜柔软性好,但生成的高分子化合物分子量有最高值。因此,聚合反应时间8h,高分子化合物分子量已达最高值。

表4 r/min对整理织物的柔软度、滑爽度的影响

| < /min | 40 | 70 | 100 | 130 | 160 |

| 柔软度(级) | 2 | 3 | 4 | 5 | 5 |

| 滑爽度 | 2 | 3 | 4 | 5 | 5 |

该乳液聚合反应开始前,反应液为单体微珠、胶束单体、乳化剂、水和游离单体。反应首先从胶束单体开始,随着反应的进行,游离单体进入聚合胶束中进行反应,单体微珠中单体释放到水相。单体微珠粒径变小,比表面增大,催化剂在表面引发单体,形成聚合胶束。搅拌速度快,形成的单体微珠多,易产生聚合胶束。聚合胶束粒径小,单体主要进行链增长,生成的高分子化合物分子量高,形成的膜柔软性、滑爽性好。

表5搅拌器形式对整理织物的柔软度、滑爽度的影响

| 柔软度(级) | | ||||

| 滑爽度 |

桨式搅拌是上述搅拌器中搅拌产生的剪切作用最强。剪切作用强,形成的单体微珠多,易产生聚合胶束。聚合胶束粒径小,单体主要进行链增长,生存的高分子化合物分子量高,形成的膜柔软性、滑爽性好。

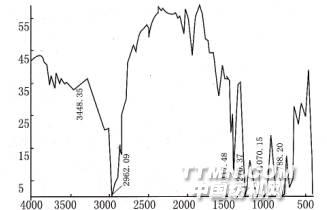

2.2 红外光谱氨基硅油结构表征

由傅立叶红外光谱仪测定,氨基硅油分子结构

2.3 氨基硅微乳液柔软剂性能测试、

2.3 氨基硅微乳液柔软剂性能测试、

表6 电解质对氨基硅微乳液柔软剂稳定性的影响

| 电解质( | 氢氧化钠 | 硫酸钠 | 氯化钠 |

| 稳定性(24h) | 半透明 | 泛白 | 漂油 |

氨基硅微乳液是水包油型乳液,十二烷基苯磺酸定向吸附在氨基硅油表面,形成扩散双电层。电解质在水中电离后,钠离子进入扩散双电层,使电势升高,zeta电位变小,乳液稳定性下降。水相中负离子不同,促使钠离子进入扩散双电层的能力不同,氯离子能力最强。因此,氨基硅微乳液在低浓度

表7 温度对氨基硅微乳液柔软剂稳定性的影响

| 温度/℃ | 60 | 70 | 80 | 90 |

| 稳定性 | 半透明 | 半透明 | 半透明 | 半透明 |

氨基硅微乳液柔软剂的乳化剂为十二烷基苯磺酸,该乳化剂属阴离子表面活性剂,无浊点。因此,氨基硅微乳液柔软剂一般不会随温度升高而破乳。

2.4 整理织物的性能测试

表8 氨基硅微乳液柔软剂用量对整理织物的柔软度、滑爽度和白度的影响

| 柔软剂(g/L) | 20 | 40 | 60 | 80 | 100 |

| 柔软度(级) | 3 | 4 | 5 | 5 | 5 |

| 滑爽度 | 3 | 4 | 5 | 5 | 5 |

| 白度 | 83 | 83 | 83 | 81 | 78 |

随着氨基硅微乳液柔软剂用量增加,在织物表面成膜厚度增加,柔软度、滑爽度增加,但当膜厚度增加到一定值时,织物手感不再变化,这是因为手感由织物感觉变为膜的感觉。氨基在焙烘时氧化,会使织物产生黄变,由于氨丙基三乙氧基硅烷为单氨基偶联剂,因此织物黄变不大。

表9 不同氨基硅微乳液/粘合剂比例对整理织物的性能影响

| 硅乳液/粘合剂 | 0 | 1/5 | 1/4 | 1/3 | 1/2 | |

| 柔软度(级) | 1 | 3 | 3 | 4 | 4 | |

| 滑爽度 | 1 | 3 | 4 | 4 | 5 | |

| 色摩擦 牢度 | 干摩 | 4 | 4 | 3-4 | 3 | 2-3 |

| 湿摩 | 4 | 4 | 3-4 | 2-3 | 2 | |

| 耐洗色牢度 | 4-5 | 4-5 | 4-5 | 4 | 3-4 | |

涂料染色对纤维加工普适性,色谱齐全,拼色方便,色泽重现性好,工艺简单,节能,节水,无污染物排放。但是,用聚丙烯酸酯乳液粘合剂进行涂料染色时,手感硬,降低了服用性能。氨基硅微乳液织物柔软剂为阴离子型,因此与阴离子型粘合剂的同浴性好,为增加粘合剂柔软度提供了条件。氨基硅乳液与粘合剂共混进行涂料染色,随着氨基硅乳液比例增加,柔软度和滑爽度都显著增加,这说明氨基硅乳液可以作为聚丙烯酸酯乳液粘合剂的增柔组分,同时,可实现染色整理工艺一步法。氨基硅乳液比例增加到一定值后,色摩擦牢度下降,耐洗色牢度尚可。这说明氨基硅乳液和聚丙烯酸酯乳液粘合剂共混物成膜时,聚丙烯酸酯分子链的离析没能把涂料完全回缩到纤维表面,让纤维的表面完全由氨基硅的分子链占据。因此,氨基硅微乳液与聚丙烯酸酯乳液共混与成膜后表面基团离析关系有待进一步探讨。

3 结论

(1)原料配比、聚合温度、聚合时间、搅拌速度与形式的选择是合成氨基硅微乳液的关键工艺条件。

(2)氨基硅微乳液的耐温性、与阴离子粘合剂同浴性较好,氨基硅微乳液的耐电解质性为在低浓度碱溶液中较好。

(3)氨基硅微乳液整理织物的柔软度、滑爽度较好,但使织物有所黄变,不宜整理白色织物。

(

(5)氨基硅微乳液与聚丙烯酸酯乳液粘合剂混合后成膜的协同效应有待进一步探讨。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业