摘要:色织双丝光针织面料生产过程包括原料的选择.纱线的烧毛、丝光及染色,色纱织造.色织坯 布的烧毛、丝光、后整理以及成品布的检验与包装 指出工艺的关键点如下:可通过先试样.以最终成品 面料的品质来检验原料(坯纱)是否达标;纱线烧毛选用机电一体化烧毛机;成绞丝光后,为避免湿绞纱 内部碱浓度的上升,应尽量快速进入绞纱染色环节;染色前处理中无需加碱:染色后选用高质量的圆机 进行织造;然后进行色织布的平幅气体烧毛、平幅丝光和绳状水洗:并在轧水开幅、无张力烘干后进行拉 幅定形和拉幅预缩,配合使用柔软平滑剂以确保布匹的手感和品质:最后包装时,应尽量减少色织双丝 光布直向张力的产生.

随着生活水平的不断提高.人们对针织服装面料的选择将更加注重健康、环保、舒适及服用性能。 经过纱线及面料双道丝光加工的 色织面料.因其具有真丝般的光 泽、柔滑丰满的手感、极小的缩水 率、优良的色牢度、垂感和透气性 等特征.已成为纤维素纤维针织面 料、高档针织T恤等的首要选择 色织双丝光针织面料生产工 艺流程为:纱线烧毛、丝光及染 色一色纱圆机织造一色织坯布烧 毛、丝光及后整理一成品布检验与 包装 本文以9.7 texx2精梳长绒 棉织造成的约140 g/mz单面汗布 为例.阐述色织双丝光面料的整个 生产过程.并对每一步骤内的各个 工序进行分析

1 原料

双丝光面料中原料(坯纱)的选择十分重要.棉纱的品质将很大程度上影响成品布的风格.尤其是 光泽和手感 可以先试样.以最终 成品面料的品质来检验原料f坯 纱)是否达标 一般.作为高档针织面料用 纱.基本上会选用新疆长绒棉含量 占5O%以上的全棉精梳股线.100%新疆长绒棉更为优选:如果 成本允许的话建议选用含30%~100%埃及长绒棉的精梳股线 生 产140 g/m2双丝光T恤面料的纱 支规格和捻度如下: 纱支规格 9.7 texx2 捻向及捻度 单纱Z捻 960

2.1纱线烧毛

目前.清除纱线表面毛羽的最佳手段仍是以高温火焰燃烧为主

2.1.1纱线烧毛设备

选用高效节能、性能稳定、安全可靠的新型机电一体化烧毛机.如山东同济机电有限公司的STM 型烧毛机,如图1所示。

2.1.2纱线烧毛工艺要点

a.火口温度1 050℃左右.纱线穿越火口的速度约650 m/rnin:

b.精心调节每个火口.务必保证各火口燃烧状态相同.火焰温度一致:

c.通过随机附带的鼓风机提供约170~200 kPa的风压.液化气或天然气经减压后供应火口的压力调节至约4 5 kP

2.1.3品质要求

目测毛羽基本烧净.评级在4级以上:烧毛后成品筒纱外观白度一致.无黄白档现象。 2.2成绞

2.2.1成绞设备老式成绞机因采用机械横动往复摆铺纱线.普遍存在绞纱厚薄不匀、硬边等难以克服的缺陷。故选用伺服电机作横动控制的新型成绞机.此机器框长控制、转速调节、成绞宽度等均巳实现数字化电脑编程输入.操作者进行品种调换、工艺修正、控制质量等均相当方便 此机型的代表机器有上海海石花纺机的HS一105CH等。

2.2.2成绞工艺参数

a.绞重:考虑到后道丝光工人的操作熟练度、细支纱以及最终产品的高品质要求等因素.选用250~300 g/绞.当丝光操作达到一定熟练度后.可考虑加重至350~400 g/绞:

b.绞宽:160 mm(250 g/绞);

c.纱框长:137 em;

d.扎绞线道数:6道(等矩);

e.绞框架生产转速:120~160 r/min。

2.2.3 品质要求

要求框长一致、绞重一致.扎 绞均匀、厚薄一致、无硬边。如果有 框长不一或厚薄不匀等现象产生. 将在后道丝光拉伸中导致纱线张 力不一.造成丝光效果存在差异. 直接影响丝光纱染色的吸色性.且 色纱织成布后易产生不规则横路###

2.3纱线丝光

2.3.1纱线丝光设备

首选意大利双

2.3.2纱线丝光工艺参数

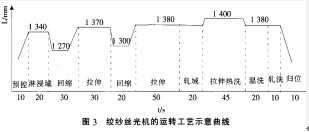

图3是丝光机的运转工艺曲 线。 一个丝光程序总用时约为6 min(包括上下纱)。技术参数如下: 液碱浓度:260 g/I : 液碱温度:(23±2)cc.需配备 足够制冷量的液相交换冷冻机以 保证整个生产过程碱液温度稳定: 液碱渗透性:≤5 s(工业帆布 在碱液中的沉降时间).这项指标对确保丝光纱的丝光钡值均匀一致非常重要:

丝光纱线框长:137 cm2.3-3操作要点及品质要求

丝光辊套纱操作需严格按照工艺规定的数量与方法.确保纱路顺直并且正面向外:时刻保持喷淋管畅通、水量分布平均.以确保热洗、温水洗充分和均匀;拉伸框长一致:外观光泽均匀:纱路平直无交错.无断乱纱:轧干均匀带液量一致。

2.3.4丝光湿纱存放

由于丝光后的湿纱仍带有较高浓度的碱液.一旦暴露在空气中会被风干.造成内在局部湿绞纱碱浓度的急剧上升.此浓度甚至会超过丝光碱的浓度.这会对纱线造成损伤.直接影响到后道染色工序的染色效果 正确的做法是用塑料薄膜裹覆湿绞纱.使其与空气隔绝或将湿绞纱浸泡于清水中直至染色上机时再取出

2.4绞纱染色

有两种不同的染纱形式.即绞纱染色(绞染)或筒子纱染色。若选择筒子纱染色.则丝光后湿纱需去碱中和.再烘干.然后络筒染色.这既费时又耗能.故一般推荐绞纱染色###

2.4.1绞染设备

选用喷射式绞纱染色机.如图4所示.其结构简单、操作方便、浴比较小、能耗较低,且缸内绞纱色差小、染色质量易控制。

2.4.2 绞染工艺

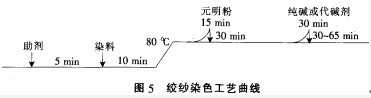

绞纱染色

工艺参数:

a.顺、逆时针循环比为5:l

b.喷射泵电机供电频率约44~46 Hz(如果主泵电机不带变频.则调节染液流量阀门约至85%):

c.浴比约1:10

2.4.3操作要点

a. 需高度重视丝光纱的套纱和卸纱,做到套纱厚薄均匀、纹路顺直、不漏眼、不缠纱;

b.轻拿轻放,防钩断防擦伤:

c. 针对丝光纱上染快、易色花的特点.加盐加碱等环节均应严格按工艺规程操作

2.5色纱脱水

丝光色纱的脱水方式首选胶 辊轧水,其突出的优点是:色纱挤 压脱水后变形小、纱层不错位。可 大量减少因脱水而产生的断、乱纱 现象出现:如果用常规离心脱水方 式f如选用直径1 500 mm脱水 机).则应选用网袋进行整体装卸 加工操作.以减少断、乱纱和表面 擦伤的产生

2.6色纱烘干

选用双层履带传送连续式热风烘箱.最佳选用加热箱为12箱以上的加长机型进行烘干加工###

为了尽可能改善丝光色纱手感和柔软性.采用较低温度和慢烘干 工艺.设定温度自进口端递减 由 于湿纱在烘箱中经历从湿态至干 态的变化.故从保证纱线不吹乱 和节能两方面考虑.当所用烘箱 配置风机电机变频器时.应按前 后箱号从高至低设定不同转速 具体温度设定和风机电机的频率 如表1所示

履带运行速度可控制在0.3~0.4 m/min.实际生产时。以纱线干燥程度即回潮率控制在约7%左右来作调节

2.7色纱络筒

2.7.1 络筒设备

选用配置有直流电机驱动绷 纱架、绞纱主动退绕、纱线张力实 时检测亚自动提速降速、超张力自 停等先进控制技术的新型络筒机,

2.7.2工艺要点

a. 绞纱入棚架前需梳理顺直.不交叉不缠绕:

b. 络筒线速度可控制在500~800 m/rain;

c. 中间接头必须用空气捻接且接头处强力须达纱线自身的80%以上:

d.筒纱个重800 1 000 g.筒纱成形良好,不可有蛛网、腰带状、菊花芯等存在

3 圆机织造

9.7 tex×2股线的坯纱经上述

工序加工后成丝光色纱.实际线密 度约为9.1 tex~2 针织色织彩条布 因循环格局长度的不同.通常分成 大循环和小循环两类(也称为自动 间和普通条) 用9.1 tex×2股线作 原料在常用102路单面机上最大 循环长度一股不超过5.5 cm.超过 此循环长度的称为大循环布.必须 在自动调线机上生产

3.1设备及工艺

3.1.1小循环(普通条)

机型 4针道单面大圆机

总路数 102 F

筒径 863.6 mm(34”)

总针数 2 988枚

机号 28针/25.4 mm

生产机速 22 r/min

织造纱长(线圈长度) 13.4~ 13.5 cm/50枚针

毛坯幅宽 约2 200~2 300 mm

毛坯克质量 约120 g/m:

3.1.2大循环(自动间)

机型

单面四色自动调线大圆机

总路数 48 F

筒径 863.6 mm(34”)

总针数 2 988枚

机号 28针/25.4 mm

生产机速 20 r/min

色纱颜色数量

一般不超过四色

织造纱长(线圈长度) 13.4~13.5 cm/50枚针

毛坯幅宽约 2 200~2 300 mm

毛坯克质量 约120 g/m

3.2注意事项

3.2.1 丝光色纱比未丝光纱稍硬. 总体织造性能也稍差.故除了染后 柔软平滑处理必须良好外.织前机 修工应对机器做高质量地检查.确 保所选针筒针槽无明显磨损.尽可 能

3.2.2色织彩条布后处理工艺很 温和.对机油、脏污的去除较不容 易.故必须选用水溶性针织油以减 少油针疵点现象:还应保持机台、 周围场地的清洁

3.2.3 圆机下机后的毛坯圆筒布 如果堆放叠压过久.易产生中线折 痕。对于需数天以后才进行下道工 序的布匹应开幅存放4色织布的烧毛、丝光及后整理

4.1 平幅烧毛

圆机下机后的毛坯布经配布、缝头、剖布后即可进行烧毛工序色织彩条布适宜做平幅烧毛

4.1.1烧毛设备

选用丰光机械PK-3-2600型平幅气体火焰烧毛机.一正一反双火口.机械门幅2 600 mm.如图6所示

该机采用直辊与拉幅针铗链 相结合的平幅丝光方式.在提升丝 光效果的同时又能较好地控制横 向张力,使丝光布的左、中、右密度 保持一致。同时,该丝光机采用转 速比控制各道交流变频电机.以确 保低张力和轻柔处理 双丝光单面 汗布各传动电机与主电机(M1)的 速比如表2所示 丝光机后段配有 新型转鼓水洗,具有高效、节水、省 汽的特点

4.2-2丝光工艺条件

碱液浓度 270 g/L

丝光渗透剂 3 g/L

碱液温度 20℃

稳定槽温度 70

水洗槽温度 80℃

生产车速 22 m/min

落布表面pH值 7

4.2.3注意事项

a.依彩条纹路缝头.保持平整

b.丝光渗透剂采用计量泵连 续添加方式.以确保碱液中渗透剂 浓度恒定

c.调整和控制好丝光区张 力,确保不卷边、不起皱。

d.选用高渗透性中和酸.尽可 能减少丝光出布的带碱量以防止湿 布堆置存放中活性染料掉色沾污

e. 在生产深浓色或色纱上所 用染料耐碱性较差时.随时检查碱 液被污染情况.必要时全部或部分 换新鲜碱液

4.3绳状水洗

尽管在丝光机后道经过强烈 的转鼓水洗和加酸中和.布的表面pH值测试基本呈中性,但渗入布 内的碱液尚未彻底去尽.故还必须 经过绳状水洗缸(常温染缸)进行去碱处理

4.3.1工艺条件

水洗温度60℃

水洗时间20 min

浴比1:20

中和酸0.5~1.0 g/L

浴中宝1 g/L

防沾剂1.5-2.0 g/L

布速100 m/min

4-3.2注意事项

a.丝光布在绳状运转时较易 产生擦伤疵点.因此水洗缸内与布 接触的金属表面必须绝对光滑.同 时适量加入浴中柔软剂

b.选用大浴比、较低温度、较 高的防沾剂用量.目的就是防止彩 条布丝光中产生的少量水解染料 的互沾 必要时可调整各项参数和 助剂用量

4.4轧水开幅

采用意大利CORINO轧水退 捻开幅机 经该机型轧水、展幅再轧干的 双丝光面料相比采用离心脱水后 再行开幅的传统工艺.能达到很好 的防折痕、防擦伤效果,且省劳力、 省工序

4.5无张力烘干

采用立信门富士JETAIR 5000 型平网松式烘燥机。该机热风喷嘴 呈交替状排列.丝光色织布经超喂 进入后以波浪形向前.在进振荡区 时会接受气流脉冲振动.其直向和 横向均产生了最佳松弛和收缩.这 在降低织物缩水率的同时又可改 善丝光布偏硬的特性.获得较柔软 的手感 工艺参数如下:

温度 ℃130车速 约30 m/min

超喂 15%~20%

风机转速 约990转/min(41 Hz)

4.6拉幅定形

4.6.1定形设备

选用8箱或8箱以上针织物 用开幅定形机.带低张力进布装

4.6.2工艺参数

箱体温度 140 ℃

车速 22 m/min 4.7.3工艺要点及成品要求

风机转速(电机频率)

46~48 Hz

进布超喂 15%25%

快速渗透剂 5 L

含硅柔软剂 100 g/L

轧液率 65%

幅宽设定 160 cm

4.6.3工艺要点

a.尽可能减小进布张力.以保证直向缩水率达标

b.定期检测车边以及中间部 位的轧余率.确保浸轧柔软剂后. 布面左中右带液均匀

c.每车布至少测3次落布条 距.并以此来调整进布超喂量。

d.机台最末箱(出布段)关闭 加热源.以尽量降低落布布面温度。

e.出布段加装离心式给湿 器,提高落布回潮率。

f 精心选择和配制有机硅类 柔软平滑剂.务必让双丝光色织布 达到既柔软又滑爽.兼具良好的垂 感和弹性

4.7拉幅预缩

4.7.1拉幅预缩设备

此工序是为了改善双丝光面料的手感和提升光泽.进一步降低 剩余缩水率 设备选择丰光公司的 POONG KWANG拉幅预缩机.该 机配浆边、烘边、切边装置,应工厂 要求将针铗拉幅段定制加长到12 m.对于薄布薄边浆刚好够长。进布 超喂、蒸汽给湿、双辊双呢毯预缩 能确保双丝光面料各项高标准物 理指标的实现。

4.7.2工艺参数

进布超喂 12%~1 8%

车速 13~18 m/min

蒸汽压力 >O.4 MPa

加热辊筒温度 125℃

下呢毯张力 约0.25 MPa

上呢毯张力 约O.40 MPa

4.7.3工艺要点及成品要求

a.给湿蒸汽需精心调整务求 恰到好处.给湿过少预缩量受影响.给湿过多可能会产生水印

b.调整呢毯张力时需注意左 右均匀.保持受力一致.以免呢毯 起皱而导致折痕产生

5 检验与包装

5.1成品面料需经严格检验.修复 小疵点如小漏针、轻微油污等或标 注疵点并计分.在标准允许的累计 分值内才可进入包装计重阶段 包 装按客户需求可采用

5.2最终成品布的物理指标

幅宽:小循环163 cm。大循环 157 cm;

克质量: 140 g/m :

条距: 由设计格局确定;

直向与横向剩余缩水率: <3%:

手感:极佳(兼具柔滑、丰满、弹性、垂感):

丝光光泽:明显

6 结束语

色织双丝光针织面料整个生 产过程工序冗长.各车间需严格执 行计划指令.严守作业时间.保证 各道工序环环相扣、顺利进行。尤 其对于如纱丝光后的染色加工、色 织布丝光后的去碱水洗、开幅轧水 后的无张力烘干等前后道工序.尽 量做到连续作业、一气呵成。另外, 还必须提升管理的水平 从接单后 的理单、工艺分析、原料选择、计划 排列和下达到现场管控、中间品检 和成品检验等.管理者应监控各个 部门按既定工艺完成本工序加工. 这样才能最终确保成品布达到设 计要求.客户满意。

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业