2结果与讨论

2.1聚氨酯改性有机硅高分子乳液整理工艺

2.1.1聚氨酯改性有机硅高分子乳液(以下简称整理剂用量

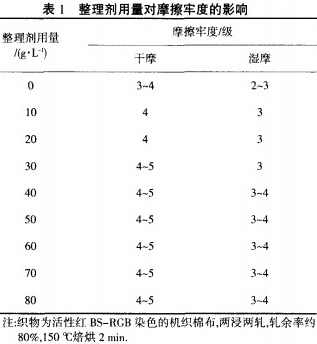

整理剂用量直接影响其成膜的厚度、均匀性和连续性等,膜的强度、韧性等物理机械性能也会不同.若用量太少,则其在纤维表面形成的膜不够完整、致密,不能将纤维表面的染料完全包覆,湿摩擦牢度就会较差;若用量太大,不但会造成整理剂浪费,且会导致整理织物的色光、手感和亲水性发生明显变化.通过使用不同用量的整理剂,对染色织物进行后处理,测其摩擦牢度,结果如表1所示.

从表1可知,当整理剂用量为40g/L时,摩擦牢度达到最大,染色织物的干摩擦牢度由原来的3~4级提升到4~5级,湿摩擦牢度从2~3级提高到3~4级;再增加整理剂的用量,干、湿摩擦牢度提升效果都不明显,而且浪费整理剂.这说明当整理剂的用量达到4Og/L时,已能在纤维表面形成—层聚氨酯改性有机硅高分子薄膜,使织物具有平滑的表面,有效地降低了织物的摩擦因数,从而减小了摩擦,提高了摩擦牢度.此外,由于聚氨酯改性有机硅高分子中的氨基硅油部分具有拒水性,也促使了湿摩擦牢度的提高.因此,可确定整理剂用量为40g/L_

2.1.2焙烘温度

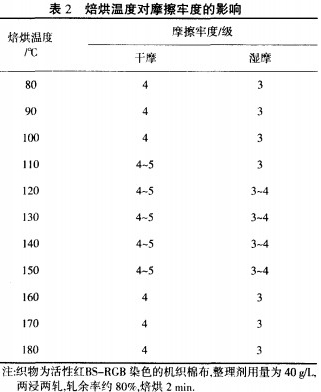

湿摩擦牢度提升剂在—定温度下才具有成膜性和反应性,聚氨酯改性有机硅分子上的氨基需在—定温度时才会产生交联.升高温度,其反应活性增加,生成膜的结构、性能以及其最终处理效果也会发生改变.在其他处理工艺条件相同的情况下,分别采取不同温度进行焙烘,处理结果如表2所示.

由表2可见,当温度为80—100℃时,干摩擦牢度由处理前的3~4级提高到4级,湿摩擦牢度由处理前的2~3级提高到3级,说明聚氨酯改性有机硅高分子整理剂在低温时就能在织物表面成膜,因此,使得织物表面比处理前平滑,降低了摩擦因数.但由于温度不够高成膜不完全,聚氨酯的表面能比有机硅高,二者在较低温度时相容性差,所成膜跟织物接触大多是聚氨酯,而膜的最外层多为有机硅,因此,织物的手感类似于有机硅柔软剂处理的效果,会对摩擦牢度造成—定影响s1,所以,温度较低时,摩擦牢度提高不大.当焙烘温度达到110℃时,效果较80~100℃时稍好,干摩擦牢度提高到4~5级;120~150℃时,干摩擦牢度提高到4~5级,湿摩擦牢度也提高到3~4级.说明在120℃时,整理剂分子的成膜性比低温时好,可形成比低温时更为完善的膜,此外,由于聚氨酯改性有机硅高分子中聚氨酯部分和有机硅部分的相容性有—定提高,皮膜更加柔韧耐磨,再提高焙烘温度,整理后的织物摩擦牢度不再提高;≥160℃时,干、湿摩擦牢度反而都有所降低,可能是温度太高,导致高分子皮膜的韧性下降,高分子薄膜平滑度下降,手感恶化,织物的表面变得粗糙,使摩擦因数增大,摩擦牢度下降.因此,选择焙烘温度为l20℃.

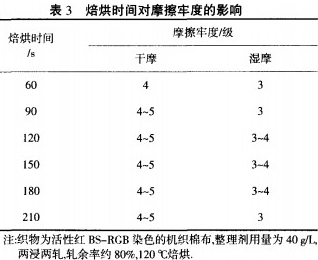

2.1.3焙烘时间

由表3可知,焙烘120S时,干摩擦牢度就从3~4级提高到4~5级,湿摩擦牢度从2~3级提高到3~4级,延长焙烘时间至150~l80S时,摩擦牢度跟焙烘120S时的结果相同,但焙烘210S时,湿摩擦牢度有所下降.其原因是高分子整理剂要在织物表面形成较为完整的膜需要—定的时间,焙烘时间太短成膜不完全,会影响膜的各项性能,摩擦牢度也不能达到最大,对织物的亲水性和柔软度也会有影响.时间太长整理剂分子膜的平滑度会下降,织物表面会变粗糙,从而摩擦牢度下降,且焙烘时间过长耗时耗能.由此确定焙烘时间为120S.

相关信息

相关信息

推荐企业

推荐企业 推荐企业

推荐企业

推荐企业

推荐企业